専門用語で言うと、成膜方法とは、ある材料(ソース材)を基板と呼ばれる表面上に薄膜として堆積させるあらゆるプロセスを指します。これは通常、真空中で蒸着やスパッタリングなどのプロセスによってソース材を気化させ、それが基板上で凝縮・固化して目的のコーティングを形成することによって達成されます。

成膜の核となる概念は、ペンキのように液体コーティングを塗布することではなく、高度に制御された環境下で材料をソースからターゲットへ移動させることにより、原子レベルで新しい表面層を一層ずつ構築することにあります。

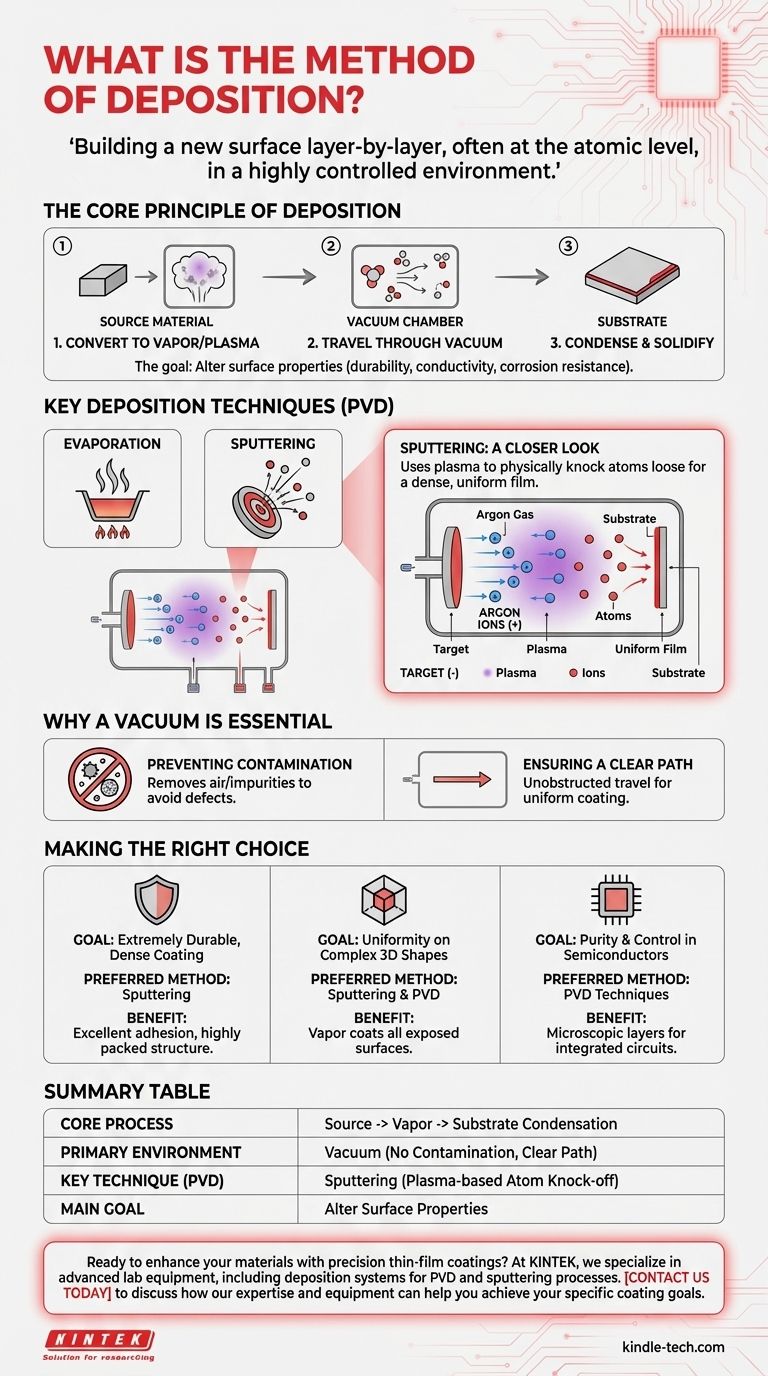

成膜の基本原理

成膜中に起こることとは?

本質的に、すべての成膜プロセスには3つの基本的なステップが含まれます。まず、ソース材が蒸気またはプラズマに変換されます。次に、この気化した材料が、通常は真空チャンバーである制御された環境を通過します。最後に、それが基板上に凝縮して固体薄膜を形成します。

ソース材の役割

ソース材とは、コーティングを形成したい物質のことです。金属、セラミック、その他の化合物が考えられます。特定の成膜技術は、融点など、この材料の特性に基づいて選択されることがよくあります。

基板の重要性

基板とは、単にコーティングされる対象物のことです。成膜の目的は、基板の表面特性(例えば、耐久性、導電性、耐食性など)を変化させることです。

主要な成膜技術

物理気相成長法(PVD)

物理気相成長法(PVD)は単一の方法ではなく、一連のプロセスの総称です。その名の通り、加熱や衝突などの物理的な手段を用いてソース材を蒸気に変換します。ここでは、蒸着とスパッタリングという2つの主要なPVD法が強調されています。

スパッタリング:詳細

スパッタリングは、ソース材を溶融させることに頼らない高度なPVD技術です。代わりに、アルゴンなどの化学的に不活性なガスが真空チャンバーに導入され、エネルギーを与えられてプラズマが生成されます。

このプラズマから生じた正電荷を帯びたイオンが、負電荷を帯びたソース材(「ターゲット」)に加速されます。この高エネルギー衝突により、ソース材から原子が物理的に叩き出され、それらが移動して基板上に堆積し、非常に均一で密度の高い膜を形成します。

なぜ真空が不可欠なのか

汚染の防止

成膜を真空中で行う主な理由は、空気やその他の望ましくない粒子を除去するためです。これらの粒子が存在すると、気化したソース材と衝突したり、反応したりして、最終的な膜を汚染し、欠陥や品質低下を引き起こします。

クリアな経路の確保

真空はまた、気化した原子や分子がソースから基板へ移動するための遮るもののない経路を提供します。これにより、効率的かつ直接的な成膜プロセスが保証され、高品質で均一なコーティングを作成するために不可欠です。

目的に合った適切な選択

使用される特定の成膜方法は、最終的なコーティングに求められる特性と堆積される材料によって決まります。

- 極めて耐久性があり、密度の高いコーティングの作成が主な焦点である場合: プロセスの高エネルギーにより優れた密着性と高密度な膜構造が得られるため、スパッタリングが好まれることがよくあります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: 蒸気はチャンバー内の露出したすべての表面をコーティングできるため、スパッタリングやその他のPVD法は非常に効果的です。

- 半導体製造における純度と制御が主な焦点である場合: PVD技術は、集積回路を形成する導電性および絶縁性の材料の微細な層を堆積させるために不可欠です。

結局のところ、成膜方法は材料の表面に対する精密な制御を可能にし、先進的な製品や技術の創造を可能にします。

要約表:

| 側面 | 主な詳細 |

|---|---|

| コアプロセス | ソース材を蒸気に変換し、基板上で凝縮させること。 |

| 主要環境 | 汚染を防ぎ、クリアな経路を確保するための真空チャンバー。 |

| 主要技術(PVD) | スパッタリング:プラズマを使用してターゲットから原子を叩き出し、高密度で均一な膜を形成する。 |

| 主な目的 | 耐久性、導電性、耐食性などの表面特性を変化させること。 |

精密な薄膜コーティングで材料の性能向上を目指しませんか?

KINTEKでは、PVDやスパッタリングプロセス用の成膜システムを含む先進的なラボ機器を専門としています。半導体製造、研究開発、耐久性のある部品の製造など、お客様のニーズに応じた高品質で均一なコーティングソリューションを提供します。

お客様固有のコーティング目標達成に当社の専門知識と機器がどのようにお役立てできるか、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉