CVD(化学気相成長法)の核心は、表面上に固体で高性能な薄膜を作成するための手法です。このプロセスでは、前駆体ガスを反応チャンバーに導入し、そこで高温またはプラズマによって引き起こされる化学反応を受けさせます。この反応により、新しい材料が原子レベルでターゲット基板上に堆積し、効果的に新しい層を「成長」させます。

重要な知見は、CVDが単一の動作ではなく、高度に制御された工学プロセスであるということです。気体の蒸気を原材料として使用し、それを表面上に直接固体材料として構築することで、最終的な膜の厚さ、組成、特性を正確に制御できます。

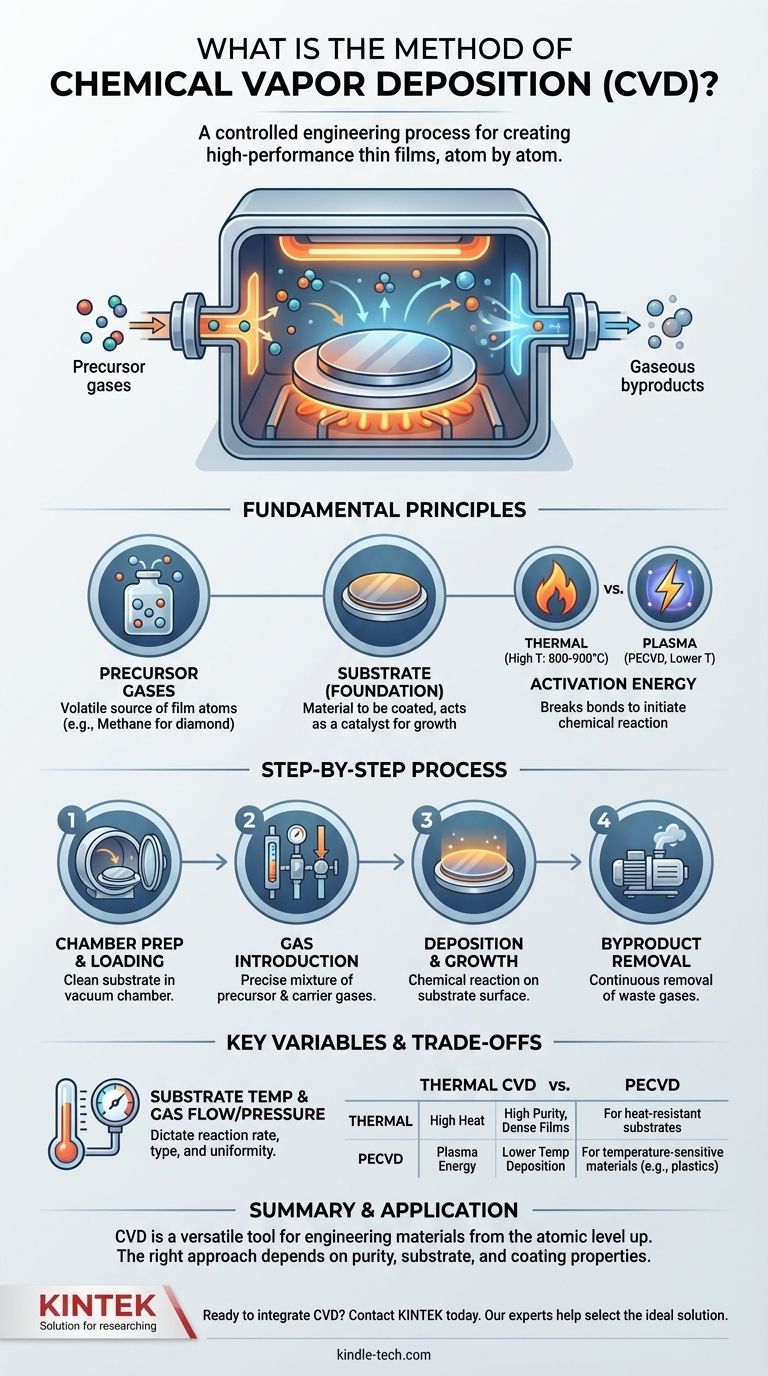

CVDの基本原理

CVD法を真に理解するためには、前駆体、基板、そしてプロセス全体を駆動する活性化エネルギーという、その核となる構成要素を見る必要があります。

前駆体ガスの役割

プロセスは、1つ以上の揮発性の前駆体ガスから始まります。これらは、最終的な膜に必要な特定の原子を含むように特別に選ばれたガスです。

例えば、ダイヤモンド膜を作成する場合、メタンのような炭素が豊富なガスが使用されます。これらのガスは、チャンバー内に均一に輸送するのを助ける不活性なキャリアガスと混合されることがよくあります。

基板:成長のための基盤

基板はコーティングされる材料です。これは反応チャンバー内に配置され、新しい膜の物理的な基盤として機能します。

重要なことに、基板の表面はしばしば触媒として機能し、化学反応が発生するための理想的な場所を提供し、堆積した膜が強く密着するようにします。

決定的なステップ:反応の活性化

ガスは自然には固体膜を形成しません。分子結合を破壊し、化学反応を開始させるためには、かなりのエネルギー投入が必要です。

このエネルギーは通常、次の2つの方法のいずれかで供給されます。

- 熱エネルギー:基板を非常に高い温度(しばしば800〜900°C)に加熱します。前駆体ガスが熱い表面に触れると、分解して反応します。

- プラズマエネルギー:エネルギー場(マイクロ波や高周波など)を使用してガスをイオン化し、プラズマにします。このプラズマには、はるかに低い温度で膜を形成できる反応性の高い粒子が含まれています。

プロセスのステップバイステップの内訳

多くのバリエーションがありますが、CVD法は均一で密着性のあるコーティングを実現するために、一貫した一連のイベントに従います。

ステップ1:チャンバーの準備と装填

プロセスは密閉された制御された真空チャンバー内で行われます。基板(シリコンウェハやダイヤモンドシードなど)は注意深く洗浄され、内部に配置されます。

ステップ2:反応ガスの導入

前駆体ガスとキャリアガスの正確な混合物が、特定の流量と圧力でチャンバーに導入されます。

ステップ3:基板上への堆積

これがプロセスの核心です。エネルギーを与えられたガスが基板表面と相互作用するにつれて、化学反応を受けます。この化学反応の固体生成物が基板上に堆積し、薄膜層を一層ずつ構築していきます。

ステップ4:副生成物の除去

化学反応は、膜の一部ではない気体の副生成物も生成します。これらの廃棄ガスは、汚染を防ぎ、純粋で高品質な堆積を確実にするために、チャンバーから継続的に排出されます。

トレードオフと主要変数の理解

CVDコーティングの最終的な品質は偶然の結果ではなく、いくつかの重要な変数を注意深く制御した直接的な結果です。これらのトレードオフを習得することが、堆積を成功させる鍵となります。

基板温度の影響

温度は、おそらく最も重要な変数です。これは、基板表面で起こる化学反応の速度と種類を直接決定します。低すぎると反応が開始せず、高すぎると基板を損傷したり、望ましくない材料が形成されたりする可能性があります。

ガス流量と圧力の役割

チャンバー内の流量と圧力は、反応に利用可能な前駆体分子の濃度を制御します。膜が欠陥なく基板表面全体に均一に成長するように、これらは微調整されなければなりません。

熱CVD対プラズマ支援CVD(PECVD)

ガスにエネルギーを与える方法の選択は、根本的なトレードオフを表します。

熱CVDは高温を使用します。これにより、非常に純粋で高密度な高品質の結晶膜が生成されることがよくあります。ただし、極端な温度に耐えて溶融したり反ったりしない基板にのみ使用できます。

プラズマ支援CVD(PECVD)はプラズマを使用して反応を促進します。これにより、はるかに低温で堆積を行うことができ、プラスチックなどの温度に敏感な材料のコーティングに適しています。ただし、膜の構造は高温法で生成されたものとは異なる場合があります。

あなたの目標への適用方法

適切なCVDアプローチは、作成する材料とコーティングする基板に完全に依存します。

- 最高の純度と結晶品質が主な焦点である場合:基板が必要な熱に耐えられる限り、熱CVDがしばしば優れた選択肢となります。

- 温度に敏感な材料のコーティングが主な焦点である場合:下にあるコンポーネントの損傷を避けるために、プラズマ支援CVD(PECVD)が不可欠なアプローチです。

- 厚く、耐久性があり、強固に結合したコーティングが主な焦点である場合:CVDファミリーのプロセスは、要求の厳しいアプリケーション向けに堅牢な膜を作成するための優れた選択肢です。

結局のところ、化学気相成長法は、原子レベルから材料を工学的に設計するための多用途で正確なツールなのです。

要約表:

| CVDプロセスステップ | 主要コンポーネント | 目的 |

|---|---|---|

| 1. チャンバー準備 | 真空チャンバー | 制御された汚染のない環境を作り出します。 |

| 2. ガス導入 | 前駆体ガス | 薄膜の化学的構成要素を供給します。 |

| 3. 反応の活性化 | 熱またはプラズマ | 分子結合を破壊し、反応を開始するためのエネルギーを提供します。 |

| 4. 膜の堆積 | 基板表面 | ターゲット表面上に固体材料が原子層ごとに形成されます。 |

| 5. 副生成物の除去 | 排気システム | 気体廃棄物を排出し、純粋で高品質なコーティングを保証します。 |

CVD技術をあなたの研究室に統合する準備はできましたか?

適切な堆積方法の選択は、あなたの研究と生産の品質にとって極めて重要です。KINTEKは、研究室や研究施設の正確なニーズを満たすために、CVDシステムを含む高性能なラボ機器の提供を専門としています。

当社の専門家は、優れた純度のための高温熱CVDが必要な場合でも、感度の高い基板のための低温PECVDが必要な場合でも、最適なソリューションを選択するお手伝いをし、あなたのプロジェクトが要求する正確な膜特性を達成できるようにします。

今すぐKINTEKにご連絡いただき、お客様の特定のアプリケーションについてご相談の上、当社のラボ機器がお客様の作業をどのように前進させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置