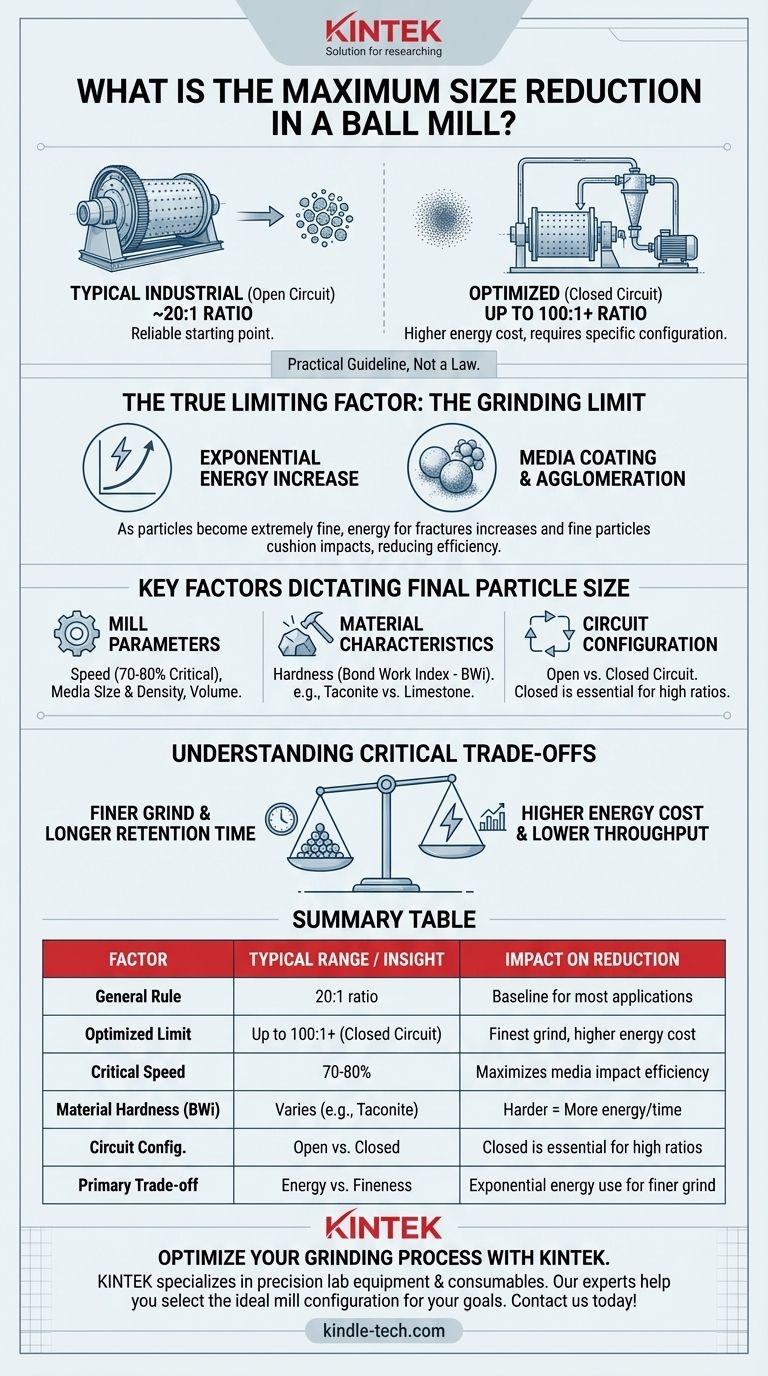

一般的な工業用ボールミルの場合、最大粉砕比は通常20:1程度と考えられています。しかし、これは実用的な目安であり、物理的な法則ではありません。最適化された条件と特定の回路構成の下では、粉砕比は100:1、あるいはそれ以上に達することもありますが、これはエネルギー消費と処理能力において大きなトレードオフを伴います。

単一の「最大」粉砕という概念は誤解を招きます。真の限界は、材料の特性、ミルの構成、そしてそれ以上の粉砕に必要なエネルギーが法外になるという収穫逓減の経済的ポイントとの間の動的なバランスです。

「粉砕比」を分解する

粉砕比は、供給粒子径と製品粒子径の単純な比較です。初期の見積もりには役立ちますが、この比率を支配するものを理解することが、あらゆる実用的なアプリケーションにとってより重要です。

一般的な経験則

ほとんどの汎用粉砕回路では、20:1の比率が設計と期待値の信頼できる出発点となります。これは、20mmの材料をミルに供給した場合、粒子が80%が1mm未満の製品が得られると合理的に期待できることを意味します。

運用限界を押し上げる

100:1の粉砕比を達成することは可能ですが、高度に最適化されたシステムが必要です。これは通常、閉回路粉砕設定を使用することを伴います。この設定では、ミルの出力が分級機(ハイドロサイクロンなど)に送られ、微細粒子と粗粒子が分離されます。

微細粒子は最終製品としてシステムから排出され、過大な粗粒子はさらなる粉砕のためにミルに戻されます。これにより、すでに十分に小さい粒子を過剰に粉砕することでミルが無駄なエネルギーを消費するのを防ぎます。

真の制限要因:粉砕限界

粒子が非常に微細になる(通常はミクロン範囲に入る)と、2つの現象が実用的な限界を生み出します。

第一に、新しい破砕を生み出すのに必要なエネルギーが指数関数的に増加します。第二に、微細粒子が粉砕媒体(ボール)をコーティングし始め、衝撃を緩和し、粉砕効率を劇的に低下させる可能性があります。この時点で、材料は凝集し始め、それ以上の粉砕が事実上停止することもあります。

最終粒子径を決定する主要因

達成できる最終粒子径は単一の数値ではなく、相互に関連するいくつかの変数の結果です。これらを制御することが、効率的な粉砕の鍵となります。

ミル運転パラメータ

ミルの速度は非常に重要です。通常、「臨界速度」の70〜80%で運転されます。臨界速度とは、粉砕媒体が遠心分離され、ミルシェルに付着する理論上の速度です。この範囲が、粉砕の原因となるカスケード作用とカタラクト作用を最大化します。

粉砕媒体のサイズ、密度、量も中心的な役割を果たします。粗い供給物を破砕するには、より大きく密度の高いボールが使用され、より微細な粉砕には、より大きな表面積を持つ小さなボールが必要とされます。

材料特性

粉砕される材料の固有の特性は最も重要です。ボンド仕事指数(BWi)は、材料の硬度と粉砕に対する抵抗の標準的な尺度です。

タコナイトのような硬い材料は、石灰岩のような柔らかい材料と同じサイズ減少を達成するためには、著しく多くのエネルギーと滞留時間を必要とします。

回路構成

前述のように、閉回路システムは、開回路システムよりもはるかに効率的で、より微細な製品を生産することができます。適切にサイズ分けされた粒子を継続的に除去することで、閉回路は、まだ粉砕が必要な材料にのみミルのエネルギーを集中させることができます。

重要なトレードオフを理解する

粉砕回路の最適化は、常に競合する優先事項のバランスを取る作業です。これらのトレードオフを理解することは、適切な運用上の決定を下すために不可欠です。

エネルギー対微細度

これは最も基本的なトレードオフです。粉砕はエネルギー集約的なプロセスであり、目標粒子径が減少するにつれてエネルギーコストは指数関数的に増加します。製品の微細度を2倍にすると、エネルギー消費が2倍以上になることがよくあります。

処理能力対滞留時間

より微細な粉砕を達成するには、材料がミル内でより長い時間を費やす必要があります(より長い滞留時間)。これは、システムの全体的な処理速度、つまり処理能力を直接低下させます。より微細な製品がより低い生産速度に見合うかどうかを決定する必要があります。

目標に合った適切な選択をする

最適な設定は、あなたの主要な目的に完全に依存します。ボールミルを操作する単一の「最善の方法」はなく、あなたの特定の目標にとって最善の方法があるだけです。

- 粗い製品の処理能力を最大化することが主な焦点である場合:開回路で、または粗い分級機設定で操作し、より大きな粉砕媒体を使用し、高い供給速度を維持します。

- 非常に微細で特殊な製品を達成することが主な焦点である場合:効率的な分級機を備えた閉回路システム、より小さな粉砕媒体を使用し、より高いエネルギーコストとより低い生産速度に備える必要があります。

- エネルギー効率の最適化が主な焦点である場合:閉回路運転に焦点を当て、適切な媒体充填レベルを維持し、ミルの速度とスラリー密度を正確に制御して、電力の無駄を避けます。

最終的に、ボールミルの限界は、物理学よりも経済性とプロセス要件によって定義されます。

要約表:

| 要因 | 典型的な範囲/主要な洞察 | サイズ減少への影響 |

|---|---|---|

| 一般的な経験則 | 20:1の粉砕比 | ほとんどの産業用途の基準 |

| 最適化された限界(閉回路) | 最大100:1以上 | 最も微細な粉砕を達成するが、エネルギーコストが高い |

| 臨界運転速度 | 臨界速度の70-80% | 粉砕媒体の衝撃効率を最大化する |

| 材料硬度(ボンド仕事指数) | 材料によって異なる(例:タコナイト対石灰岩) | 硬い材料はより多くのエネルギーと時間を必要とする |

| 回路構成 | 開回路対閉回路 | 高粉砕比には閉回路が不可欠 |

| 主要なトレードオフ | エネルギー消費対粒子微細度 | 微細な粉砕はエネルギー使用量を指数関数的に増加させる |

KINTEKで粉砕プロセスを最適化する

ラボや生産ラインで、処理能力の最大化、超微細製品の達成、またはエネルギー効率の改善をお考えですか?適切なボールミル構成が、目標達成の鍵となります。

KINTEKは精密ラボ機器と消耗品を専門とし、お客様の特定の粉砕ニーズに合わせたソリューションを提供しています。当社の専門家が、微細度、処理能力、費用対効果のバランスを取るための理想的なミル、媒体、回路構成の選択をお手伝いします。

今すぐお問い合わせください。お客様のアプリケーションについてご相談いただき、KINTEKが優れたサイズ減少結果に必要な信頼性の高い機器と専門的なサポートを提供いたします。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用プラネタリーボールミル 回転ボールミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)