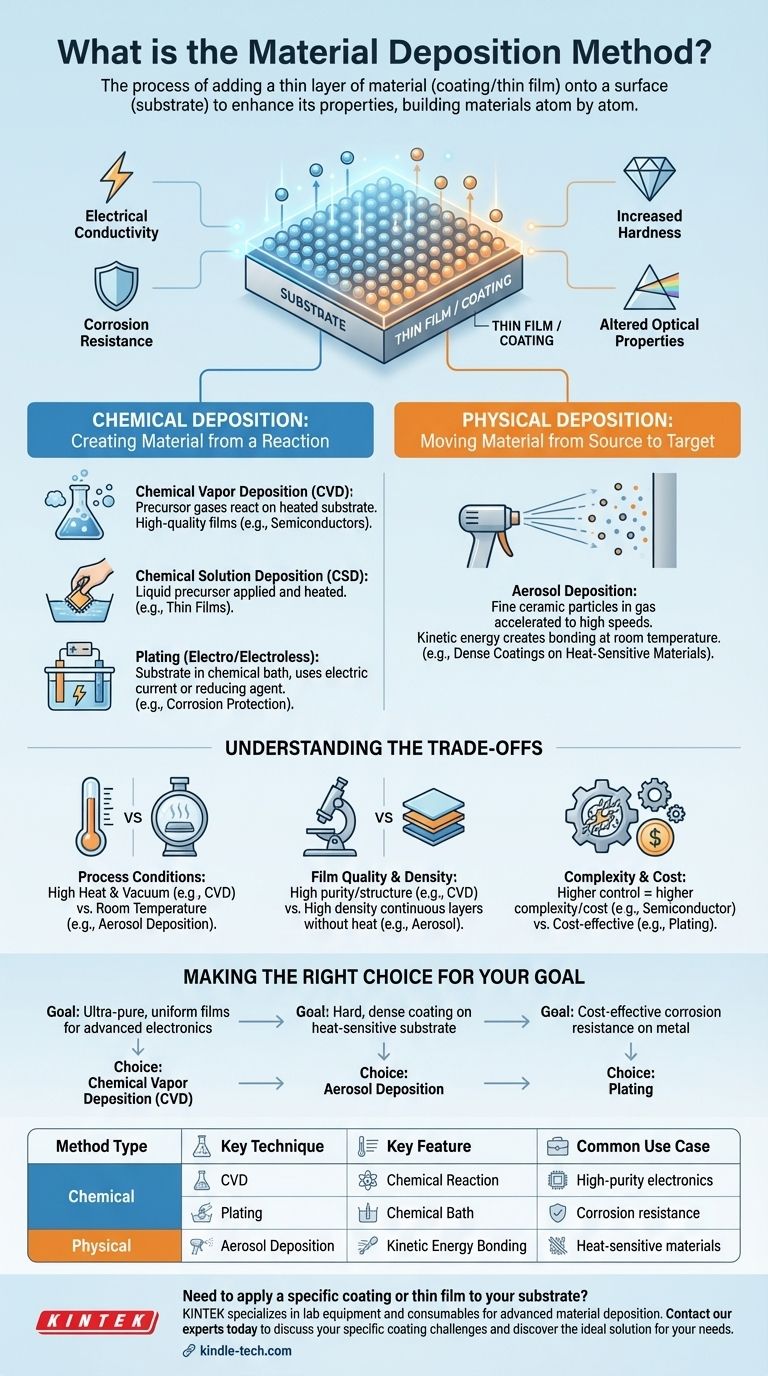

本質的に、材料堆積(material deposition)とは、材料の薄い層を表面、すなわち基板上に追加する(「堆積させる」)すべてのプロセスを指します。これは現代の製造業における基礎的な技術であり、眼鏡の傷防止コーティングから携帯電話内部の複雑な回路に至るまで、あらゆるものの作成に使用されています。これは、多くの場合、原子レベルで材料を積み重ねて物体の特性を向上させる技術です。

把握すべき核となる概念は、「材料堆積」は単一の方法ではなく、広範な技術カテゴリであるということです。基本的な選択は、常に、新しい層を作成するために化学反応を利用するか、または材料を供給源からターゲット表面へ物理的に移動させるかの2つのアプローチのいずれかに絞られます。

基本原理:表面を層ごとに構築する

材料堆積の核心は、制御された付加です。ベースとなる材料、すなわち基板から始まり、その上に新しい材料を体系的に適用することで、しばしば薄膜やコーティングと呼ばれるものが作成されます。

材料を堆積させるのはなぜか?

目的は、基板に自然には持っていない新しい特性を与えることです。これには、電気伝導性の付与、耐食性の向上、硬度の増加、または光学的特性の変更などが含まれます。

2つの基本的なアプローチ

ほぼすべての堆積方法は、次の2つの主要カテゴリのいずれかに分類されます。違いは、新しい層が基板上でどのように形成されるかという点です。

化学的堆積:反応によって材料を作成する

これらの方法では、新しい層の材料は単に移動されるのではなく、化学反応によって基板表面で直接作成されます。前駆体ガスまたは溶液が導入され、特定の条件下で反応して目的の固体膜を形成します。

一般的な化学的方法には以下が含まれます。

- 化学気相成長法(CVD: Chemical Vapor Deposition): 前駆体ガスを加熱された基板上に通し、それらが反応・分解して高品質の固体膜を残します。これは半導体産業の礎石です。

- 化学溶液堆積法(CSD: Chemical Solution Deposition): 目的の材料前駆体を含む液体溶液を、多くの場合スピンコーティングやディッピングによって基板に塗布し、その後加熱して膜を形成する化学反応を開始させます。

- めっき(電気めっき/無電解めっき): 基板を化学浴に浸漬し、電流(電気めっき)または化学的還元剤(無電解めっき)によって溶解した金属イオンを表面に堆積させます。

物理的堆積:材料を供給源からターゲットへ移動させる

物理的堆積では、新しい層の材料はすでに最終的な化学形態で存在しています。このプロセスには、供給源(または「ターゲット」)からそれを物理的に剥離し、基板へ輸送して凝縮させて膜を形成することが含まれます。

このアプローチの重要な例は次のとおりです。

- エアロゾル堆積(Aerosol Deposition): この革新的な方法では、非常に微細なセラミック粒子をガスに混ぜてエアロゾルを形成します。この混合物をノズルを通して高速で加速し、基板に照射します。

- 主なメカニズムは、運動エネルギーから結合エネルギーへの変換です。粒子が室温で基板に衝突すると、その純粋な速度だけで粒子が破壊され、表面および互いにしっかりと結合するのに十分です。これにより、高温処理を必要とせずに高密度のコーティングが作成されます。

トレードオフの理解

堆積方法の選択は、競合する優先順位のバランスを取る問題です。単一の技術がすべての用途に最適であるわけではありません。

プロセス条件:熱と真空

多くのCVDプロセスは、正しく機能するために非常に高い温度と真空チャンバーを必要とします。これは使用できる基板の種類を制限し、装置のコストを増加させます。対照的に、エアロゾル堆積のような方法は室温で動作できるため、プラスチックなどの熱に弱い材料のコーティングに適しています。

膜の品質と密度

CVDのような高温・真空ベースの方法は、優れた純度と構造的完全性を持つ膜を生成することがよくあります。しかし、エアロゾル堆積のような新しい方法は、追加の熱処理を必要とせずに驚くほど高密度の連続層を生成することができます。

複雑さとコスト

一般に、膜の特性(厚さや純度など)に対する制御が大きくなるほど、装置はより複雑になり、コストも高くなります。耐食性のためのめっきのような単純な方法は非常に費用対効果が高いですが、半導体製造にははるかに高度なシステムが必要です。

目標に合わせた適切な選択をする

最適な堆積方法は、最終的な目標、材料、および予算に完全に依存します。

- もしあなたの主な焦点が、高度な電子機器向けに超高純度で均一な膜を作成することであれば: 原子レベルの制御が必要なため、化学気相成長法(CVD)のような技術が必要になるでしょう。

- もしあなたの主な焦点が、熱に弱い基板上に硬く密度の高いコーティングを適用することであれば: エアロゾル堆積のような室温プロセスが独自の利点を提供します。

- もしあなたの主な焦点が、金属部品の費用対効果の高い耐食性であれば: 電気めっきのような、よりシンプルで確立された方法が最も実用的な選択肢となることがよくあります。

結局のところ、材料堆積を理解するとは、それを、あなたの用途が要求する正確な表面特性をエンジニアリングするための多用途なツールキットとして見なすことです。

要約表:

| 方法タイプ | 主要技術 | 主要な特徴 | 一般的な使用例 |

|---|---|---|---|

| 化学的 | 化学気相成長法(CVD) | 化学反応により膜を生成 | 高純度電子機器、半導体 |

| 化学的 | めっき(電気/無電解) | 化学浴を使用 | 耐食性、装飾コーティング |

| 物理的 | エアロゾル堆積 | 室温、運動エネルギーによる結合 | 熱に弱い材料への高密度コーティング |

基板に特定のコーティングや薄膜を適用する必要がありますか?

適切な堆積方法は、プロジェクトが要求する硬度、導電性、耐食性などの表面特性を実現するために不可欠です。KINTEKは、高度な材料堆積プロセスのための実験装置と消耗品の専門家です。当社の専門知識は、お客様の材料と予算に最適な技術を選択するのに役立ち、研究開発の最適な結果を保証します。

今すぐ専門家にご連絡いただき、特定のコーティングの課題についてご相談の上、お客様のニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク