焼入れの主な目的は、加熱された金属部品を急速に冷却し、その最終的なミクロ組織を制御することです。この意図的かつ制御された冷却プロセスは、単に何かを冷やすことではありません。これは、特定の材料特性、特に硬度と強度を高めるために使用される冶金学的ツールです。

焼入れは、根本的に制御された熱抽出のプロセスです。その目標は、部品が割れたり変形したりするのを防ぐために熱応力を慎重に管理しながら、材料の原子を高強度で非平衡な状態に閉じ込めることです。

焼入れがいかにして硬度をもたらすか

応力のあるミクロ組織を固定する

鋼のような金属が高温に加熱されると、その原子構造(結晶格子)は、炭素やその他の合金元素を溶解できる形に変化します。

金属がゆっくりと冷却されると、原子は柔らかく、安定した、応力のない構造に戻ります。焼入れは、材料を非常に急速に冷却することでこれを防ぎ、原子が柔らかい状態に戻る時間を与えません。代わりに、原子は非常にひずんだ、歪んだ構造(鋼におけるマルテンサイトなど)に閉じ込められ、これが材料を硬く強くします。

冷却速度の重要な役割

冷却速度は、焼入れにおいて最も重要な単一の変数です。熱伝達の速度は、変態曲線の「ノーズ」を逃すのに十分速く、より柔らかい構造の形成を防ぐ必要があります。

しかし、冷却速度も制御されなければなりません。あまりにも急激すぎると、部品の表面と中心部の間の激しい温度差が巨大な内部応力を生み出し、破損につながる可能性があります。

焼入れプロセスの3つの段階

焼入れ中に起こる冷却は直線的ではありません。それぞれ異なる熱伝達速度を持つ3つの異なる物理的段階で発生します。

第1段階:蒸気相

熱い部品が焼入れ液(油など)に浸された直後、表面に触れている液体が蒸発します。これにより、部品を包む断熱性の蒸気膜が形成されます。

この段階では、蒸気が熱の不良導体として機能するため、冷却は比較的遅いです。

第2段階:沸騰相

表面がわずかに冷却されると、蒸気膜が不安定になり崩壊します。これにより、液体が熱い金属に直接接触し、激しく沸騰します。

これは冷却の最も速い段階です。沸騰作用による激しい攪拌が最大の速度で熱を除去し、このときに重要な硬化変態が起こります。

第3段階:対流相

部品の表面温度が液体の沸点以下に下がると、沸騰は止まります。その後、熱は単純な液体の対流によって除去されます。

これは冷却の最も遅い段階です。これにより、部品全体の温度がより徐々に均一になり、最終的な内部応力による歪みを軽減するのに役立ちます。

トレードオフとリスクの理解

焼入れは強力なプロセスですが、焼入れ媒体とプロセスパラメータの慎重な選択によって管理されなければならない重大なリスクを伴います。

歪みと亀裂のリスク

主なリスクは熱衝撃です。部品の表面が急速に冷却および収縮する一方で、中心部が熱く膨張したままであるため、巨大な応力が発生します。この応力が材料の強度を超えると、部品は反り、歪み、または亀裂を生じる可能性があります。

焼入れ油の「濡れ性」を高めることは、蒸気膜が均一に崩壊することを確実にし、不均一な冷却と応力につながるホットスポットを防ぐのに役立ちます。

焼入れ媒体の重要性

異なる液体は異なる速度で熱を抽出するため、媒体の選択が重要です。

- 水および塩水:最大の硬度を得るために非常に速い冷却を提供しますが、亀裂のリスクが最も高いです。

- 油:より遅く、穏やかな焼入れを提供します。これにより、硬度を達成しながら歪みを最小限に抑える良好なバランスが提供され、多くの合金にとって油が最も一般的な選択肢となっています。

- 空気:最も遅い焼入れを提供し、歪みのリスクが非常に高い特定の「空冷硬化」合金に使用されます。

硬度と靭性

焼入れにおける主なトレードオフは、硬度と靭性です。結果として得られる硬いマルテンサイト組織は脆いです。このため、焼入れされた部品は、応力を緩和し、必要な靭性の一部を回復するために、ほとんどの場合、焼き戻しと呼ばれる二次熱処理が施されます。

目標に応じた適切な選択

理想的な焼入れ戦略は、処理される材料と部品の望ましい最終特性に完全に依存します。

- 単純な部品で最大の硬度を最優先する場合:材料が熱衝撃に耐えられる限り、水または塩水での非常に速い焼入れが適切である可能性があります。

- 硬度と寸法安定性のバランスを最優先する場合:適切に調合された焼入れ油が標準的な選択肢であり、3つのすべての段階で制御された冷却を提供します。

- 複雑な部品や薄肉部品の歪みを最小限に抑えることを最優先する場合:冷却が可能な限り均一であることを確実にするために、特殊な油を使用した遅い焼入れ、または特定の高合金鋼の場合は空気焼入れが必要です。

最終的に、焼入れを習得することは、熱伝達の物理学を操作して材料の最終特性を正確に設計することです。

要約表:

| 目的 | 主な利点 | 主なリスク | 一般的な媒体 |

|---|---|---|---|

| 硬度と強度を高める | 原子を高強度状態(例:マルテンサイト)に閉じ込める | 熱応力による歪みまたは亀裂 | 油、水、空気 |

| ミクロ組織を制御する | 冷却中の柔らかく安定した構造の形成を防ぐ | 正確な冷却速度管理が必要 | 材料による |

| 特性のバランスをとる | 硬度と靭性の最適化(多くの場合、焼き戻しが続く) | 過剰な焼入れは脆性につながる可能性がある | 油(最も一般的) |

KINTEKで金属硬化プロセスを最適化しましょう

焼入れは冶金学において重要なステップですが、硬度、強度、寸法安定性の適切なバランスを達成するには精度が必要です。KINTEKでは、焼入れのような熱処理プロセスに特化した実験装置と消耗品を専門としています。油、水、または空気焼入れのいずれを使用する場合でも、当社のソリューションは冷却速度を制御し、歪みを最小限に抑え、一貫した結果を保証するのに役立ちます。

お客様のラボの能力向上をお手伝いいたします—今すぐ当社の専門家にお問い合わせください。お客様に合わせた装置の推奨事項をご提供します!

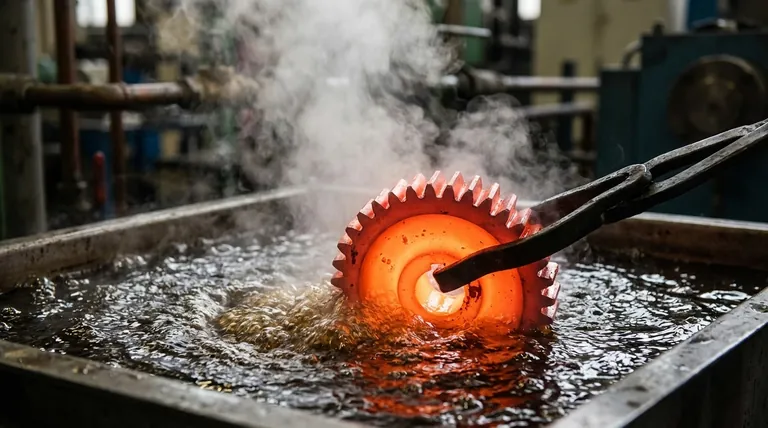

ビジュアルガイド

関連製品

- 2200℃ タングステン真空熱処理・焼結炉

- セラミックファイバーライニング付き真空熱処理炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器