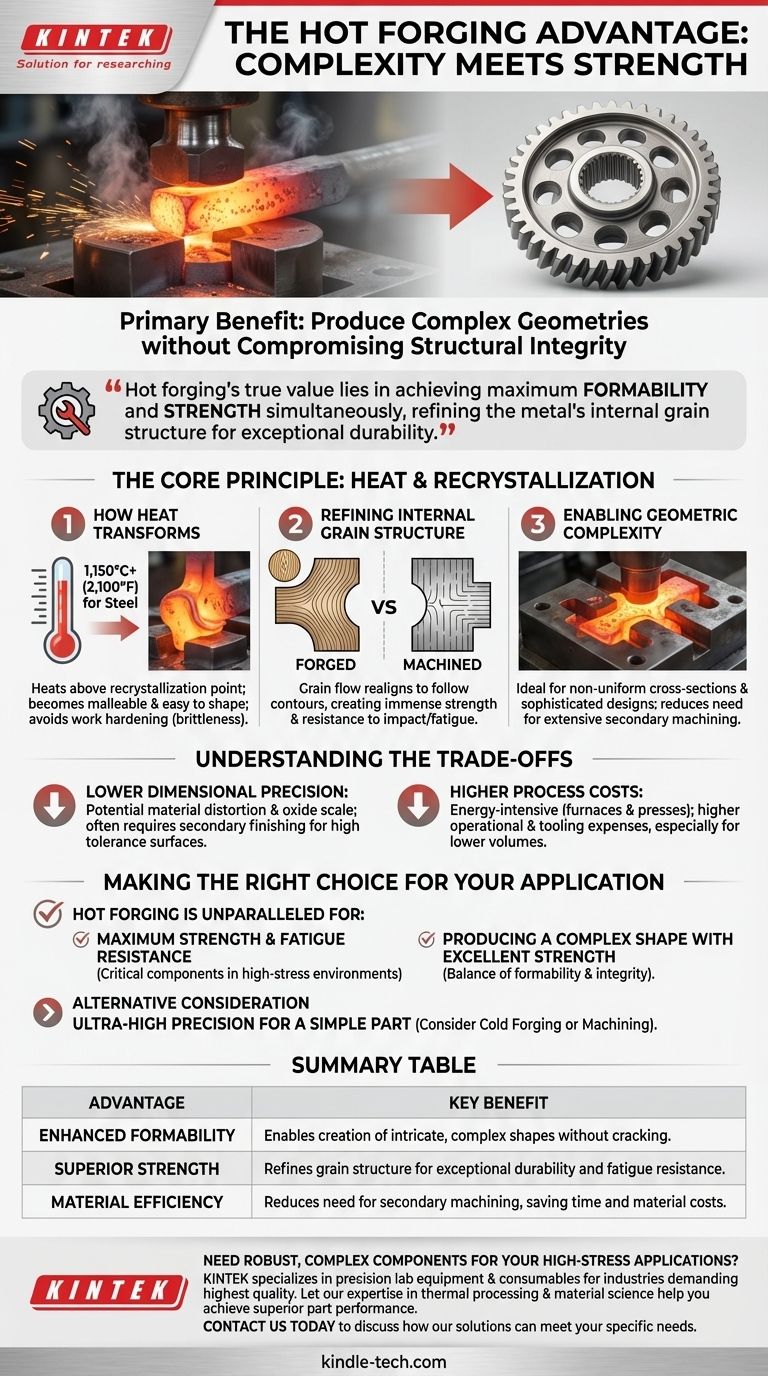

熱間鍛造の主な利点は、材料の構造的完全性を損なうことなく、複雑な形状の部品を製造できる独自の能力にあります。金属を再結晶温度以上に加熱することで、延性が大幅に向上し、成形しやすくなるため、他の高強度製造方法では困難または不可能であった複雑な設計が可能になります。

熱間鍛造の真の価値は、最高の成形性と強度を同時に達成することにあります。他のプロセスではどちらか一方しか提供できないかもしれませんが、熱間鍛造は複雑な形状を形成する際に金属の内部結晶粒構造を微細化し、幾何学的に複雑でありながら非常に耐久性のある最終製品を生み出します。

核心原理:熱と再結晶

熱が材料をどのように変えるか

熱間鍛造では、鋼やチタンなどの金属ワークピースを再結晶点以上の温度に加熱します。鋼の場合、これはしばしば1,150°C(2,100°F)を超えます。

この温度では、金属は溶融しません。代わりに、プラスチックのような状態になり、はるかに可鍛性が高まり、プレスやハンマーからの圧縮力で成形しやすくなります。

このプロセスは、加工硬化を回避します。加工硬化とは、金属を低温で変形させると硬度が増しますが、延性が低下し、脆くなり応力下で亀裂が入りやすくなる現象です。

内部結晶粒構造の微細化

鍛造の真の妙は、微視的なレベルで起こることにあります。木材の木目と同様に、金属には内部の結晶粒の流れがあります。

熱間鍛造プロセス中、圧縮力によってこの結晶粒の流れが部品の輪郭に沿って再配列されます。この連続した途切れない結晶粒構造により、計り知れない強度、延性、衝撃や疲労に対する耐性を持つ部品が生まれます。

対照的に、機械加工のようなプロセスはこれらの結晶粒を断ち切り、弱点を作り出します。また、鋳造はランダムで、したがって強度の低い結晶粒構造を生成します。

幾何学的複雑性の実現

加熱された材料は非常に容易に変形するため、熱間鍛造は不均一な断面や洗練されたデザインを持つ部品の製造に理想的です。

このプロセスにより、金属は鍛造金型の複雑な細部を完全に満たすことができます。この能力により、広範な二次機械加工の必要性がしばしば軽減または排除され、複雑な部品の時間と材料コストの両方を節約できます。

トレードオフの理解

低い寸法精度

熱間鍛造に伴う激しい熱とそれに続く冷却は、材料の歪みや表面に酸化スケールの層を生成する可能性があります。

その結果、熱間鍛造部品は、冷間鍛造部品や機械加工部品と比較して、一般的に公差が緩く、表面粗さが大きくなります。高い精度が要求される表面には、二次機械加工のステップがしばしば必要となります。

高いプロセスコスト

熱間鍛造はエネルギー集約的なプロセスです。ワークピースを加熱するための大型炉や、成形するための強力なプレスの必要性により、運用コストと工具コストが高くなります。

さらに、特に少量生産の場合、特殊なハンドリングおよび焼入れ治具が必要になることがあり、全体的な費用が増加します。

材料の制限

汎用性があるとはいえ、すべての金属が熱間鍛造に適しているわけではありません。このプロセスでは、有害な冶金学的変化を避けるために、温度を慎重に制御する必要があります。

過熱による材料特性の劣化や、表面酸化による最終部品の品質への影響など、問題を防止するためには、正確な熱管理が不可欠です。

用途に合った適切な選択

製造プロセスを選択するには、設計の要求と各方法の固有の長所と短所を比較検討する必要があります。適切な条件が満たされれば、熱間鍛造は強力な選択肢となります。

- 最高の強度と疲労耐性が最優先事項である場合:自動車のギア、エンジン部品、航空宇宙構造部品など、高応力環境下の重要部品には熱間鍛造が比類のない選択肢です。

- 優れた強度を持つ複雑な形状の製造が最優先事項である場合:熱間鍛造は理想的な選択肢であり、鋳造では達成できない成形性と構造的完全性のバランスを提供します。

- 単純な部品で超高精度が最優先事項である場合:熱間鍛造では非常に厳しい公差を満たすために二次仕上げが必要となる可能性が高いため、冷間鍛造または機械加工を検討することをお勧めします。

これらの原則を理解することで、プロジェクトが要求する強度、複雑さ、コストの最適なバランスを提供するプロセスを自信を持って選択できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 強化された成形性 | 亀裂を生じさせることなく、複雑で入り組んだ形状の作成を可能にします。 |

| 優れた強度 | 結晶粒構造を微細化し、卓越した耐久性と疲労耐性を実現します。 |

| 材料効率 | 二次機械加工の必要性を減らし、時間と材料コストを節約します。 |

高応力用途向けの堅牢で複雑な部品が必要ですか? KINTEKは、最高品質を要求される業界に精密な実験装置と消耗品を専門に提供しています。当社の熱処理と材料科学の専門知識が、優れた部品性能の達成を支援します。今すぐお問い合わせください。お客様の特定のラボおよび製造ニーズに当社のソリューションがどのように対応できるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機