熱処理は、その核心において、材料、特に金属の特性を正確に設計するために使用される基本的な製造プロセスです。その用途は広範にわたり、航空宇宙、自動車、エネルギー、軍事、医療、エレクトロニクスといった重要な分野に及び、部品がその機能に必要な正確な強度、耐久性、信頼性を持つことを保証します。

熱処理は単一の動作ではなく、制御された加熱および冷却技術の範囲です。その産業的価値は、標準的な材料を、特定の要求の厳しい環境向けに調整された高性能部品に変える能力にあります。

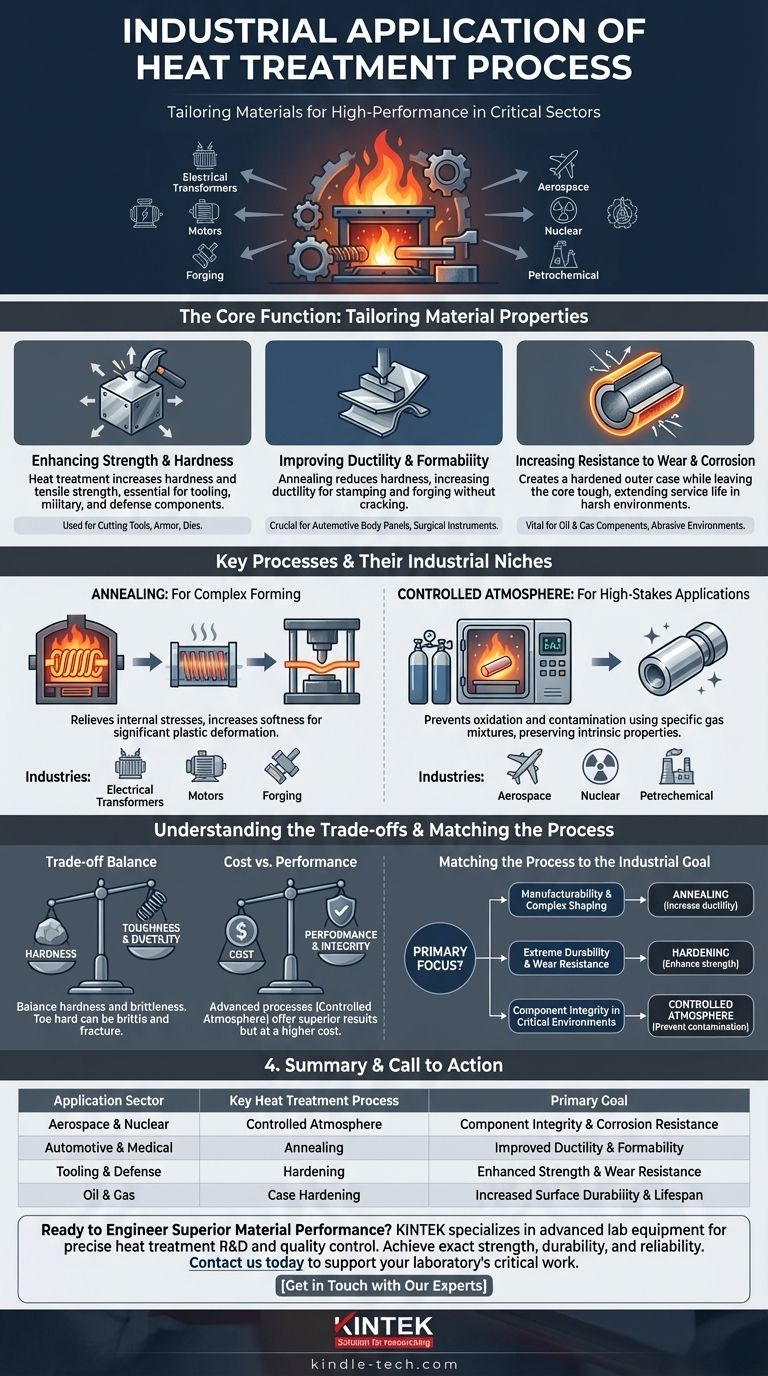

核心機能:材料特性の調整

あらゆる熱処理プロセスの基本的な目標は、材料の物理的、そして時には化学的特性を変化させることです。これにより、エンジニアは一般的な合金から始めて、非常に特定のタスクに合わせてカスタマイズすることができます。

強度と硬度の向上

多くの用途において、生の金属は柔らかすぎます。熱処理は、その硬度と引張強度を劇的に向上させることができます。

これは、切削工具や金型が加工対象の材料よりも硬くなければならない工具産業にとって不可欠です。また、極端な力に耐えなければならない軍事および防衛部品にとっても重要です。

延性と成形性の改善

逆に、一部の製造プロセスでは、金属が柔らかく、容易に成形できる必要があります。焼きなましは、硬度を低下させ、延性を向上させる重要な熱処理プロセスです。

これは、自動車や医療などの産業で、車のボディパネルや手術器具のように、金属板を割れることなく複雑な形状にプレス加工したり鍛造したりする必要がある場合に不可欠です。

耐摩耗性と耐食性の向上

過酷な環境では、部品の故障はしばしば表面から始まります。特定の熱処理により、内側のコアを延性で強靭な状態に保ちながら、硬化した外殻を作成することができます。

これは、部品が研磨材や腐食性化学物質にさらされる石油・ガス産業にとって極めて重要です。これにより、重要な部品の耐用年数が大幅に延長されます。

主要プロセスとその産業的ニッチ

異なる産業は、独自の課題を解決するために特定の種類の熱処理に依存しています。プロセスの選択は、材料合金と部品の最終用途によって決定されます。

焼きなまし:複雑な成形のために

焼きなましは、金属部品がかなりの塑性変形を受ける必要がある場合に選択されるプロセスです。

電気変圧器やモーターを製造する産業は、鉄鋳物やその他の部品を成形するために焼きなましに依存しています。同様に、鍛造産業は、途方もない圧力下で金属を成形する準備のためにこれを使用します。

制御雰囲気処理:高リスク用途のために

最も要求の厳しい用途では、熱処理中のいかなる汚染も許されません。制御雰囲気プロセスは、特定のガス混合物を含む密閉チャンバー内で行われます。

これにより、酸化やその他の反応が防止され、合金本来の特性が保持されます。これは、航空宇宙、原子力、石油化学分野で、部品が極端な温度、圧力、腐食条件下で完璧に機能しなければならない場合に必要とされます。

トレードオフの理解

熱処理は、特性のバランスをとる科学です。ある特性を改善すると、別の特性が犠牲になることが多く、これはあらゆる用途にとって重要な考慮事項です。

硬度と脆性のバランス

硬度と靭性の間には根本的なトレードオフが存在します。金属が硬くなるにつれて、しばしばより脆くなり、鋭い衝撃で破損しやすくなります。

エンジニアは、耐摩耗性に必要な硬度を達成しつつ、部品がその動作環境に対して脆すぎないようにする熱処理プロセスを選択する必要があります。

コスト対性能

制御雰囲気処理のような高度なプロセスは優れた結果をもたらしますが、特殊な設備と材料が必要なため、コストが大幅に高くなります。

重要でない部品の場合、開放空気中でのより単純で安価な熱処理で十分な場合があります。選択は常に経済的および工学的なバランスの取れた行為です。

歪みや亀裂のリスク

熱処理に固有の急速な加熱および冷却サイクルは、内部応力を引き起こす可能性があります。適切に管理されないと、部品が歪んだり、反ったり、さらには亀裂が入ったりして、使用不能になる可能性があります。

このリスクは、深い材料科学の専門知識と正確なプロセス制御の必要性を強調しており、熱処理が高度に専門化された産業分野である理由です。

プロセスと産業目標のマッチング

熱処理プロセスの選択は、最終部品の性能要件によって完全に決定されます。

- 製造可能性と複雑な成形に重点を置く場合: 延性を高め、成形作業中の亀裂を防ぐために、焼きなましが正しい選択です。

- 極端な耐久性と耐摩耗性に重点を置く場合: 工具、ギア、ベアリングが激しい摩擦や応力に耐えられるようにするには、焼き入れプロセスが不可欠です。

- 重要で高応力環境における部品の完全性に重点を置く場合: 航空宇宙または原子力部品の合金が汚染されることなく設計された特性を保持するようにするには、制御雰囲気処理が必要です。

最終的に、熱処理は、標準的な材料を現代産業の並外れた要求を満たすレベルに引き上げる、目に見えないが不可欠なステップです。

要約表:

| 応用分野 | 主要熱処理プロセス | 主な目標 |

|---|---|---|

| 航空宇宙・原子力 | 制御雰囲気 | 部品の完全性および耐食性 |

| 自動車・医療 | 焼きなまし | 延性および成形性の向上 |

| 工具・防衛 | 焼き入れ | 強度および耐摩耗性の向上 |

| 石油・ガス | 浸炭焼入れ | 表面耐久性および寿命の向上 |

優れた材料性能を設計する準備はできていますか?

お客様の部品は、正確な材料特性を必要とする厳しい環境に直面しています。KINTEKは、精密な熱処理の研究開発と品質管理に必要な高度なラボ機器と消耗品の提供を専門としています。航空宇宙、自動車、医療機器向けの材料を開発している場合でも、当社のソリューションは、お客様の用途が要求する正確な強度、耐久性、信頼性を達成するのに役立ちます。

材料科学におけるお客様のラボの重要な作業をどのようにサポートし、熱処理プロセスが最適な結果をもたらすかを確実にするために、今すぐお問い合わせください。

ビジュアルガイド