焼結は、その核心において、変革的なプロセスです。それは、バラバラの粉末の集合体を、固体で高性能な物体へと変化させます。その主な重要性は、材料の融点以下の熱を使用して、材料の強度、密度、導電率を劇的に向上させる能力にあり、他の手段では製造が困難または不可能な部品の作成を可能にします。

焼結は単に材料を固めるだけでなく、部品の最終的な特性を制御するための精密なエンジニアリングツールです。これにより、高性能材料から強く複雑な部品を再現性があり、費用対効果の高い方法で製造する能力が解き放たれます。

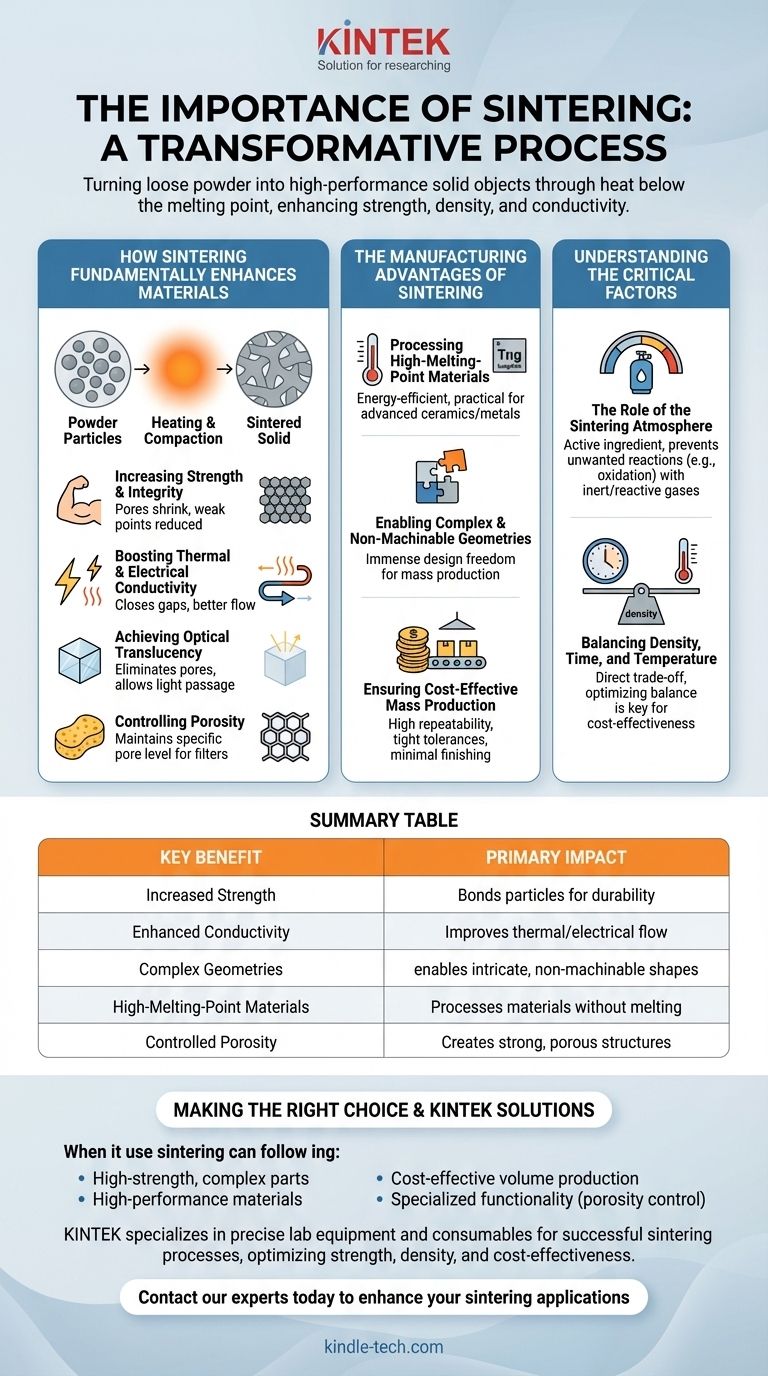

焼結が材料を根本的に強化する方法

焼結は、材料内部で微細な変換を引き起こします。圧縮された粉末を加熱することにより、個々の粒子が接触点で結合、または「ネック」を形成し始めます。この原子拡散は、材料の構造と特性を根本的に変化させます。

強度と完全性の向上

焼結の最も重要な利点は、機械的強度が劇的に向上することです。粒子が結合し成長するにつれて、それらの間の気孔や空隙が縮小するか、完全に排除されます。

このプロセスにより、内部の弱点が減少し、元の圧縮された粉末よりも著しく強く、耐久性のある、密で凝集した塊が作成されます。

熱伝導率と電気伝導率の向上

バラバラの粉末粒子間の空隙は絶縁体として機能し、熱や電気の流れを妨げます。

焼結はこれらの隙間を閉じ、材料を通るより連続的な経路を作り出します。これにより、熱伝導率と電気伝導率の両方が直接向上し、エレクトロニクスや熱管理の用途で重要となります。

光学的な半透明性の実現

先進セラミックスの分野では、焼結は透明性または半透明性を達成するために使用されます。

光を散乱させる微細な気孔を排除することにより、焼結は不透明なセラミック粉末を、光を透過させる固体物体に変えることができ、透明装甲や高輝度ランプのエンベロープなどの用途に不可欠です。

特定の用途のための多孔質の制御

焼結は通常、多孔質を減らすために使用されますが、特定のレベルの多孔質を維持するために精密に制御することもできます。

これは、高い表面積とガス吸収性が必要とされるフィルターや触媒のような製品にとって不可欠です。このプロセスは、必要な多孔質ネットワークを維持しながら、強く自己支持的な構造を作成します。

焼結の製造上の利点

材料特性の向上を超えて、焼結は生産の観点から重要な利点を提供し、現代の製造業の礎となっています。

高融点材料の加工

焼結により、タングステン、モリブデン、先進セラミックスなどの材料を、その非常に高い融点に達することなく加工することができます。

これにより、溶融鋳造よりもエネルギー効率が良く実用的になり、他の方法では加工が困難な高性能材料の使用が可能になります。

複雑で機械加工不可能な形状の実現

このプロセスは、従来の機械加工では達成が困難または不可能な、複雑な形状の部品を作成するのに優れています。

部品は金型内で粉末から形成されるため(「グリーンコンパクト」)、大量生産において設計の自由度が大幅に広がり、これは粉末冶金として知られる技術です。

費用対効果の高い大量生産の確保

大量生産の場合、焼結は非常に費用対効果が高いです。このプロセスは高い再現性があり、各部品が厳密な公差でほぼ同一であることを保証します。

この一貫性により、多くの場合、優れた外観仕上げの部品が製造され、高価な二次仕上げ作業の必要性が最小限に抑えられます。

重要な要因の理解

焼結で成功を収めるには、プロセス変数を慎重に制御する必要があります。これらの要因を誤って管理すると、劣悪な部品や完全な失敗につながる可能性があります。

焼結雰囲気の役割

炉内の雰囲気は受動的ではなく、プロセスの積極的な要素です。酸化などの望ましくない化学反応を防ぐために、慎重に選択する必要があります。

一般的な雰囲気には、不活性ガス(アルゴンなど)、反応性ガス(表面酸化物を還元するための水素など)、または真空が含まれます。間違った雰囲気は、材料の最終的な特性と完全性を損なう可能性があります。

密度、時間、温度のバランス

部品の最終密度とそれを達成するために必要なエネルギーの間には直接的なトレードオフがあります。高温または長時間の焼結は、一般により密度の高い部品をもたらしますが、生産コストとエネルギー消費も増加させます。

このバランスを最適化することが、費用対効果が高く高性能な部品を作成するための鍵です。

目標に合った適切な選択をする

焼結を使用するかどうかの決定は、特定の材料、形状、および生産要件に完全に依存します。

- 高強度で複雑な部品の作成が主な焦点である場合:焼結は、優れた再現性で機械加工不可能な形状を大量生産するのに理想的です。

- 高性能材料を扱うことが主な焦点である場合:このプロセスにより、タングステンやセラミックスのような非常に高い融点を持つ材料から、溶融のエネルギーコストと困難さなしに部品を形成できます。

- 費用対効果の高い量産が主な焦点である場合:焼結は、ネットシェイプ部品を大規模に作成するための非常に正確で再現性の高い方法を提供し、多くの場合、後処理を減らす優れた外観仕上げを伴います。

- 特殊な機能が主な焦点である場合:このプロセスは多孔質を精密に制御できるため、フィルターや触媒のような設計された部品を作成するのに最適です。

焼結をいつどのように適用するかを理解することは、先進的な材料設計と効率的な製造のための重要な実現要因です。

要約表:

| 主な利点 | 主な影響 |

|---|---|

| 強度向上 | 粒子を結合させ、強く耐久性のある固体を作成します。 |

| 導電性向上 | 隙間を閉じることで、熱と電気の流れを改善します。 |

| 複雑な形状 | 複雑で機械加工不可能な形状の生産を可能にします。 |

| 高融点材料 | タングステンなどの材料を溶融させることなく加工します。 |

| 多孔質の制御 | フィルターや触媒用の強く多孔質な構造を作成します。 |

先進材料や製造ニーズのために焼結を活用する準備はできていますか?

KINTEKでは、焼結プロセスを成功させるために必要な精密な実験装置と消耗品の提供を専門としています。新しい材料の開発、複雑な部品の製造、または生産ラインの最適化が必要な場合でも、当社の専門知識は、強度、密度、費用対効果において優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の焼結アプリケーションをどのように強化し、プロジェクトを前進させることができるかについてご相談ください。

ビジュアルガイド