化学工学において、混合反応器は単なる容器ではありません。それは化学ポテンシャルが現実となる動的な環境です。その根本的な重要性は、化学反応の速度、効率、品質、安全性を左右する物理的条件、すなわち濃度と温度を制御する能力にあります。効果的な混合がなければ、最も有望な化学式でさえ、意味のあるスケールで予測どおりに機能することはありません。

混合反応器の核となる目的は、化学反応固有の速度のみが生産を制限する要因となるように、物理的な輸送の限界(物質移動と熱移動)を克服することです。この制御こそが、効率的で予測可能、かつ安全な化学プロセスを達成するための鍵となります。

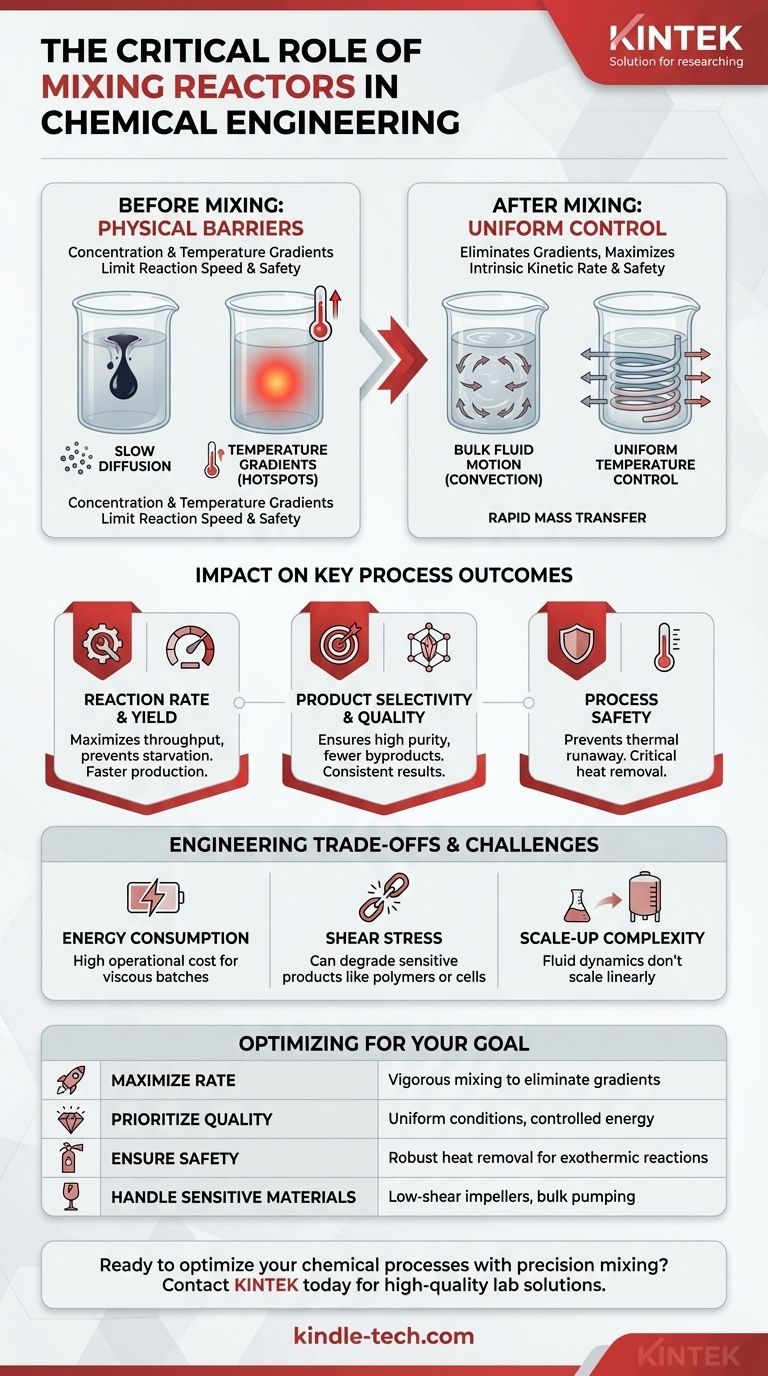

核となる機能:物理的障壁の克服

化学反応は、分子が適切な条件下で衝突したときにのみ発生します。混合反応器の主な役割は、広い体積全体にわたってこれらの条件を均一に作成し、維持することです。

濃度勾配の問題

静止した水が入ったグラスにインクを一滴垂らす様子を想像してください。色は拡散によってゆっくりと広がりますが、これは非常に遅いプロセスです。撹拌されていない反応器内の反応物質も同じように振る舞います。

反応が起こる領域はすぐに反応物質が枯渇し、「飢餓状態」のゾーンが形成されます。これにより、反応器内の他の場所にどれだけの反応物質があっても、反応は劇的に遅くなるか、停止することさえあります。

混合が物質移動を促進する方法

効果的な混合は、バルク流動(対流)を生み出します。これは、拡散よりも数千倍速く分子を輸送します。この乱流は濃度勾配を急速に減少させ、新鮮な反応物質が常に反応ゾーンに供給されることを保証します。

異なる相(液体に気泡を吹き込むなど)が関与する反応では、混合は反応が実際に起こる界面積を作成し維持するために不可欠です。

温度勾配(ホットスポット)の問題

多くの反応は熱を放出する(発熱性)か、熱を吸収します(吸熱性)。撹拌されていない発熱反応では、生成された熱が効果的に逃げることができません。

これにより、局所的に温度が危険なほど高くなるホットスポットが形成される可能性があります。これらのホットスポットは、副反応を引き起こしたり、製品を劣化させたり、最悪の場合、壊滅的な結果をもたらす暴走反応につながる可能性があります。

混合が熱移動を可能にする方法

混合は流体全体を循環させ、反応ゾーンから発生した熱い流体を容器の壁に移動させ、そこでジャケットや内部コイルによって冷却されます。

この強制対流は均一な温度制御を生み出し、反応が目的の生成物(選択性)を生成し、安全に運転されるために不可欠です。

主要なプロセス結果への影響

混合によって提供される物理的制御は、成功する化学プロセスの指標に直接的かつ測定可能な影響を与えます。

反応速度と収率の制御

反応物質の枯渇をなくすことにより、混合は反応が可能な限り最大の速度、すなわち固有の反応速度で進行することを可能にします。

これは、より短時間でより多くの生成物を得ることを意味し、反応器のスループットと収率を直接向上させます。

製品の選択性と品質の保証

多くのプロセスでは、特に不適切な温度や濃度で、望ましくない副生成物を生成する可能性があります。均一な条件はこれを防ぎます。

ホットスポットや濃度勾配を排除することにより、優れた混合は反応が望ましい生成物を一貫して優先するようにし、より高い純度と選択性につながります。

プロセスの安全性の保証

非常に発熱性の高い反応にとって、混合システムは主要な安全装置の一部です。熱を除去する能力こそが熱暴走を防ぐものです。

ミキサーの故障(例:インペラの破損や停電)は、この本質的な制御層が失われるため、化学プラントではしばしば重大な緊急事態となります。

トレードオフと課題の理解

混合は不可欠ですが、「多ければ多いほど良い」という単純な解決策ではありません。これには重要なエンジニアリング上のトレードオフが伴います。

エネルギー消費

混合、特に大規模で粘性の高いバッチでは、かなりのエネルギー投入が必要です。インペラを駆動するモーターは、運用コストの大部分を占める可能性があります。

過剰混合は無駄になるだけでなく有害な場合もあるため、混合エネルギーの最適化は設計上の重要な考慮事項となります。

せん断応力と製品の劣化

高速インペラは激しいせん断力を生み出します。これらの力は、デリケートな製品にとって破壊的となる可能性があります。

たとえば、高いせん断力はポリマーの長い分子鎖を切断したり、薬物製剤に必要なデリケートな結晶を破壊したり、バイオリアクター内の生細胞を破裂させたりすることがあります。

スケールアップの課題

1リットルの実験室フラスコで完璧に機能する混合戦略は、10,000リットルの生産容器ではほぼ確実に失敗します。

流体力学は線形にスケールアップしません。大規模な反応器が実験室スケールの反応器と同じレベルの物質移動と熱移動を確実に持つようにすることは、化学工学における最も複雑な課題の1つです。

特定の目標のための混合の最適化

混合の「適切な」レベルと種類は、プロセスの特定の要求に完全に依存します。目標を定義する際には、これらの指針を考慮してください。

- 反応速度の最大化が主な焦点の場合: 濃度勾配を排除するために活発な混合を提供することにより、プロセスが質量移動によって制限されるのではなく、反応速度論によって制限されていることを確認する必要があります。

- 製品の品質と選択性が主な焦点の場合: 副反応を抑制するために、均一な温度および濃度のプロファイルを優先する必要があります。これには、最大の混合エネルギーではなく、制御された混合が必要になる場合があります。

- 非常に発熱性の高い反応におけるプロセスの安全性が主な焦点の場合: 混合システムは、ホットスポットを防ぎ、熱除去を保証するように堅牢に設計されていなければならず、重要な安全装置となります。

- せん断に敏感な材料の製造が主な焦点の場合: 低せん断インペラと、高い局所的乱流よりもバルク流動(ポンピング)を促進する混合戦略を使用する必要があります。

結局のところ、混合反応器を習得することは、化学の可能性を最大限に引き出すために物理的環境を制御することなのです。

要約表:

| 主要機能 | プロセスへの影響 |

|---|---|

| 濃度勾配の排除 | 反応物質の枯渇を防ぎ、反応速度と収率を最大化する。 |

| 温度ホットスポットの防止 | 特に発熱反応において、製品の選択性、品質、安全性を保証する。 |

| 物理的輸送の限界の克服 | 反応が固有の反応速度で進行することを可能にし、効率的なスケールアップを実現する。 |

精密な混合で化学プロセスを最適化する準備はできましたか?

KINTEKでは、最適な物質移動と熱移動のために設計された反応器を含む、高品質なラボ機器の提供を専門としています。反応のスケールアップを行う場合でも、デリケートな合成の安全性と純度を確保する必要がある場合でも、当社のソリューションは特定の課題に対応できるように設計されています。

効率的で予測可能、かつ安全な化学生産を実現するために、当社の専門知識について今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

よくある質問

- ソルビトール変換における高圧反応器ライナーに高い耐食性が要求されるのはなぜですか?

- セルロースの水素化分解に高圧反応器が必要なのはなぜですか?ソルビトール収率を安全に最適化する

- 高温リアクターはCVDコーティングの品質にどのように影響しますか?優れた密度と密着性を実現

- 高圧マグネチックスターラー付きリアクターの利点は何ですか?正確な鉱物溶解度結果を達成する

- DRMにおける触媒劣化に、高温反応システムはどのように対処しますか?メタン改質を今すぐ最適化しましょう。

- 熱電対とデータロガーは、バイオマス分解をどのように監視しますか?高圧反応器での高精度をマスターする

- 反応器設計のパラメーターは何ですか?最適な性能のために、反応速度論、輸送現象、安全性をマスターしましょう

- 反応器の温度はどのように制御しますか?安全で効率的な反応のための熱バランスをマスターする