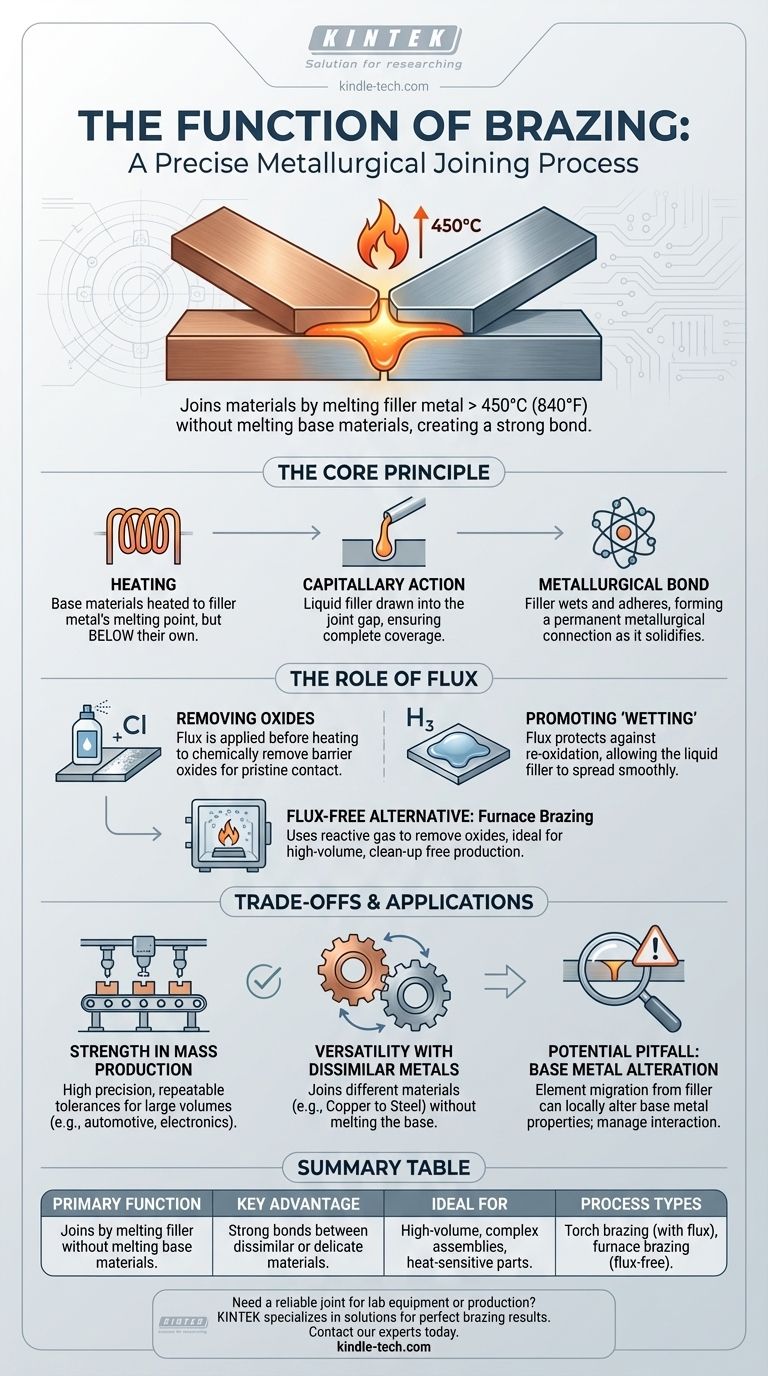

ろう付けの主な機能は、2つ以上の金属またはセラミック部品を加熱し、接合部に流れ込む溶加材を溶融させることによって接合することです。溶接とは異なり、母材は溶融しないため、異種材料やデリケートな部品間でも強力でクリーンな接合が可能です。溶加材は450°C (840°F) を超える融点を持つ必要があり、この温度以下のプロセスははんだ付けと定義されます。

ろう付けは、単に溶融合金で金属を接着するものではありません。熱、特殊な溶加材、および注意深い表面処理を活用して恒久的な接合を形成する冶金接合プロセスであり、多くの場合、母材自体と同じくらい強力な接合部を作り出します。

核心原理:ろう付けの仕組み

ろう付けは、熱、材料、表面化学の正確な相互作用に依存して、部品間に堅牢な接続を生成します。これらの要素を理解することが、その機能を理解する鍵となります。

温度の役割

プロセス全体は温度によって定義されます。母材は溶加材を溶融させるのに十分な高温に加熱されますが、常に母材自身の融点以下に保たれます。

この区別は非常に重要です。母材を溶融させないことで、ろう付けは母材の元の冶金特性を維持し、溶接によく見られる熱変形や応力を回避します。

溶加材

特殊な溶加材、またはろう付け合金が加熱された接合部に導入されます。溶加材は融点が低いため、母材が固体のままで液体になります。

毛細管現象と呼ばれる現象により、この液体溶加材は密接に嵌合された部品間の狭い隙間に引き込まれ、完全な被覆とボイドのない接合を保証します。

冶金結合の生成

溶加材が接合部に流れ込むと、分子レベルで母材と相互作用し始めます。溶加材は表面を濡らし、付着し、冷却および凝固するにつれて強力で恒久的な冶金結合を形成します。

場合によっては、溶加材の元素が母材に浸透することがあります。例えば、ろう付け合金からのシリコンは、母材の表面を豊かにし、その特性を局所的に変化させることがあります。

フラックスの重要な機能

ろう付けを成功させるには、液体溶加材がクリーンな母材に直接接触する必要があります。ほとんどの用途では、これはフラックスと呼ばれる化学剤を使用することで達成されます。

酸化物の除去

ほとんどすべての金属は、空気にさらされると表面に酸化物層を形成し、この効果は加熱によって加速されます。酸化物は障壁として機能し、溶加材が母材と結合するのを妨げます。

フラックスは加熱前に接合部に塗布されます。温度が上昇すると活性化し、これらの酸化物を化学的に除去し、結合準備が整ったきれいな表面を作り出します。

「濡れ」の促進

フラックスは、加熱プロセス中に表面が再酸化するのを防ぐ役割も果たします。これにより、液体溶加材が表面を「濡らす」ことが可能になり、接合部全体に滑らかかつ均一に広がることができます。

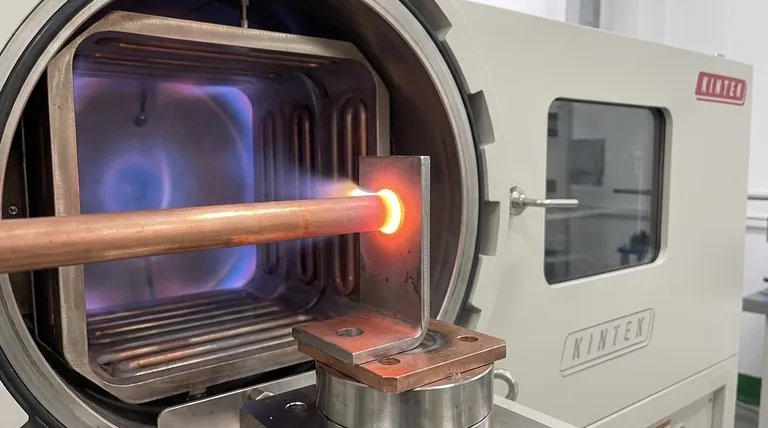

フラックスフリーの代替手段:炉中ろう付け

制御雰囲気炉中ろう付けでは、フラックスの役割は炉の環境自体によって果たされます。反応性ガス雰囲気は酸化物を除去するため、フラックス残渣の洗浄が望ましくない大量生産にとって理想的なプロセスです。

トレードオフと用途の理解

ろう付けは汎用性が高く広く使用されているプロセスですが、その優れた点と注意すべき点を理解することが重要です。

大量生産における強度

自動ろう付けは大量生産に非常に適しています。機械は高精度で再現性のある公差を持つ大量の部品を生産するようにプログラムできるため、自動車およびエレクトロニクス製造における主要な方法となっています。

異なる金属との汎用性

母材が溶融しないため、ろう付けは銅と鋼、アルミニウムと銅のような異種材料を接合するのに優れた方法です。これは、多くの従来の溶接技術では困難または不可能でしょう。

潜在的な落とし穴:母材の変質

溶加材と母材の相互作用は管理されなければなりません。溶加材からのシリコンのような元素の母材への浸透は、母材の融点を局所的に低下させる可能性があります。これは、特に非常に薄い部品をろう付けする場合に重要な考慮事項です。

用途に合った適切な選択

適切な接合プロセスを選択することは、プロジェクトの目標に完全に依存します。ろう付けは、特定の課題に対して独自の利点を提供します。

- 異種材料や熱に弱い材料の接合が主な焦点である場合:ろう付けは、母材を溶融させたり損なったりすることなく強力な結合を生成するため、優れた選択肢です。

- 大量生産と精密な生産が主な焦点である場合:自動ろう付けは、規模に応じた製造に必要な一貫性、速度、および厳密な公差を提供します。

- 複雑なアセンブリでクリーンな接合部を作成することが主な焦点である場合:炉中ろう付けは、複雑な設計でも徹底的な結合を保証し、後処理洗浄が不要なフラックスフリーの方法を提供します。

最終的に、ろう付けは、溶接が非現実的または望ましくない場合に、強力で恒久的な接合を作成するための正確で信頼性の高い方法として機能します。

概要表:

| 主要な側面 | 説明 |

|---|---|

| 主な機能 | 母材を溶融させることなく、溶加材を接合部に溶融させることで金属/セラミックを接合します。 |

| 主な利点 | 異種材料やデリケートな材料間(例:銅と鋼)に強力な結合を生成します。 |

| 理想的な用途 | 大量生産、複雑なアセンブリ、熱に弱い用途。 |

| プロセスタイプ | トーチろう付け(フラックス使用)と炉中ろう付け(制御雰囲気下でのフラックスフリー)。 |

実験装置や生産ラインに信頼性の高い高品質な接合が必要ですか?

ろう付けは、異種金属を接合し、高強度と再現性を持つ複雑なアセンブリを作成するための正確なソリューションです。KINTEKでは、研究開発であろうと製造であろうと、完璧なろう付け結果に必要な実験装置と消耗品を提供することに特化しています。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様のろう付けプロセスをどのように強化し、製品品質を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- モリブデン真空熱処理炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 2200℃ グラファイト真空熱処理炉

- 1700℃実験室用石英管炉 アルミナチューブ付き管状炉

- セラミックファイバーライニング付き真空熱処理炉