産業分野において、PVDは物理的気相成長(Physical Vapor Deposition)を意味します。 これは、非常に薄く高性能な膜を基材上に適用するために使用される、真空ベースのコーティングプロセスの総称です。これらのコーティングは、基材の材料特性を変えることなく、部品の耐久性、機能性、または外観を根本的に向上させます。

物理的気相成長は単一の技術ではなく、固体材料を蒸気に変換し、それがターゲットとなる物体上に薄く耐久性のある膜として凝縮する一連のプロセスのカテゴリです。この方法は、極度の硬度から特有の光学的特性や電気的特性に至るまで、特定の表面特性を設計するために使用されます。

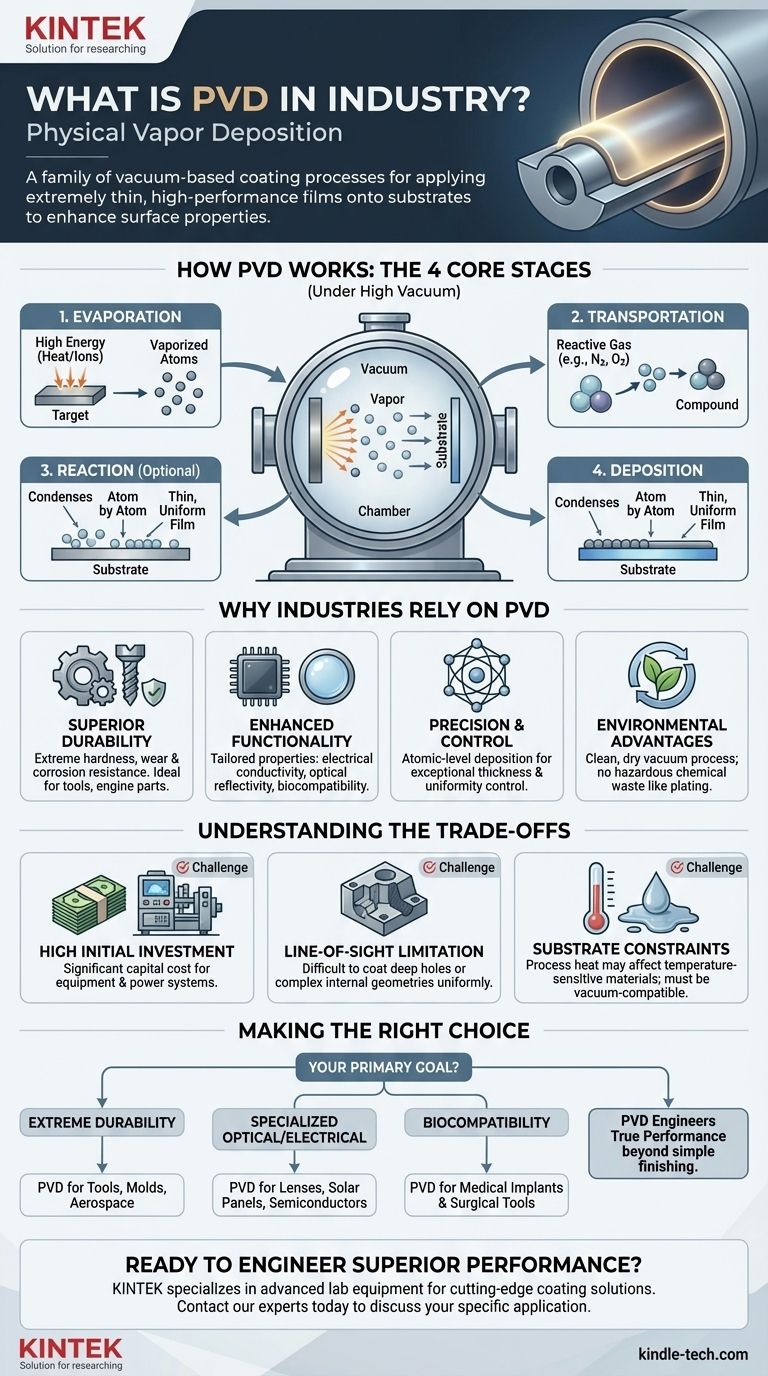

物理的気相成長(PVD)の仕組み

PVDは、原子レベルでの材料の非常に制御された転送プロセスです。さまざまなPVD手法が存在しますが、すべてが真空チャンバー内で実行される共通の手順の枠組みを共有しています。

真空の重要な役割

PVDプロセス全体は高真空下で行われます。これは、コーティング材料と反応したり汚染したりする可能性のある空気やその他のガス粒子を除去するために不可欠であり、最終膜の純度と完全性を保証します。

4つの主要な段階

プロセスは4つの明確なステップに分けることができます。

-

蒸発(Evaporation): プロセスは、しばしば「ターゲット」と呼ばれる固体源材料から始まります。このターゲットに高エネルギー(強烈な熱またはイオンによる衝突)を印加することで、材料は直接蒸気状態に移行します。

-

輸送(Transportation): 蒸発した原子または分子は、源材料から真空チャンバーを横切り、コーティングされる部品である基材に向かって移動します。

-

反応(Reaction): 特定の用途では、反応性ガス(窒素、酸素、アセチレンなど)がチャンバーに導入されます。このガスが金属蒸気と反応し、特定の化合物コーティング(例:窒化チタンを形成するためのチタン蒸気と窒素の反応)を生成します。

-

堆積(Deposition): 蒸発した材料が基材のより冷たい表面に到達すると、凝縮して、薄く、高密度で、密着性の高い膜を形成します。この膜は原子ごとに積み重なり、非常に均一な層を作り出します。

産業がPVDに頼る理由

PVDは単なる塗装や電気めっきの代替手段ではなく、他の方法では達成できない結果を達成するために使用される高性能な表面エンジニアリングツールです。

優れた耐久性と耐摩耗性

PVDコーティングは非常に硬く、摩擦係数が低いことがよくあります。これにより、耐摩耗性、耐摩耗性、耐食性が極めて重要となる切削工具、エンジン部品、銃器などに理想的です。

強化された機能的特性

このプロセスにより、金属、合金、セラミックスを含む広範な材料の堆積が可能になります。この多様性は、半導体用の電気伝導性、医療用インプラント用の生体適合性、または光学レンズ用の反射特性など、特定の機能を備えたコーティングを作成するために利用されます。

精度と制御

膜は1原子ずつ構築されるため、PVDは厚さ、均一性、組成に対して例外的な制御を可能にします。この精度は、マイクロチップやソーラーパネルなどのハイテク用途に不可欠です。

環境上の利点

クロムめっきなどの従来の湿式化学プロセスと比較して、PVDは環境的にクリーンな技術です。これは、電気めっきに伴う有害な化学廃棄物を生成しない、乾燥した真空ベースのプロセスです。

トレードオフの理解

PVDは強力ですが、すべてのコーティング用途の解決策ではありません。その利点には、理解しておくべき特定の制限が伴います。

高い初期投資

真空チャンバー、高エネルギー電源、制御システムを含むPVD装置は、かなりの設備投資となります。このコストにより、高価値または高性能の部品により適していることが多くなります。

直進性の制限(Line-of-Sight Limitation)

ほとんどのPVDプロセスでは、コーティング材料は源から基材へ直線的に移動します。これにより、複雑な内部形状や深く狭い穴を持つ部品に均一なコーティングを施すことが困難になります。

基材の温度と材料

PVDプロセスはかなりの熱を発生させる可能性があり、特定のプラスチックなどの温度に敏感な基材には適さない場合があります。基材材料も高真空環境と互換性がある必要があります。

目標に応じた適切な選択

コーティングプロセスの選択は、プロジェクトの性能要件と経済的制約に完全に依存します。

- 主な焦点が極端な耐久性と耐食性である場合: PVDは、工具、金型、航空宇宙部品の過酷な摩耗面に対して優れた選択肢です。

- 主な焦点が特殊な光学的または電気的特性である場合: PVDは、レンズ、ソーラーパネル、半導体ウェハーに正確で機能的な膜をコーティングするための業界標準です。

- 医療機器の生体適合性が主な焦点である場合: PVDは、医療用インプラントや外科手術器具に不活性で安全なコーティングを適用するために不可欠です。

- 主な焦点が低コストで大量の仕上げである場合: パウダーコーティングや電気めっきなどの代替手段と比較して、PVDの優れた性能と、より高いコストおよび遅いサイクルタイムを比較検討する必要があります。

結局のところ、PVDを理解することで、単なる表面仕上げを超えて、製品に真の性能を設計し始めることができるようになります。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 正式名称 | 物理的気相成長(Physical Vapor Deposition) |

| 主な機能 | 基材上に薄く高性能な膜を適用する |

| 主な利点 | 優れた耐摩耗性、精密な制御、環境上の利点 |

| 一般的な用途 | 切削工具、医療用インプラント、半導体、光学レンズ |

| 主な制限 | 直進性のプロセス、高い初期投資 |

製品に優れた性能を設計する準備はできましたか?

PVDコーティング技術は、お客様の部品が優位に立つために必要な、耐久性のある高性能な表面を提供できます。KINTEKは、最先端のコーティングソリューションに依存する研究所や産業の正確なニーズに対応するため、高度なラボ機器と消耗品の専門家です。

当社の専門家にご相談ください。お客様の特定の用途で比類のない耐久性、機能性、精度を達成するために、当社のソリューションがどのようにお役立ちできるかをご説明します。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器