CVDは Chemical Vapor Deposition(化学気相成長法)の頭文字をとったものです。グラフェンの文脈では、高品質で大面積の材料シートを作成するための主要な合成方法を指します。このプロセスには、通常、メタンのような炭素含有ガスから、触媒基板上に単一の原子層の炭素原子を成長させることが含まれます。

CVDは、高純度グラフェンの大規模生産を可能にする基盤技術です。連続的で均一なグラフェン膜の成長を可能にすることで、実験室規模の発見と実際の産業応用との間のギャップを埋めます。

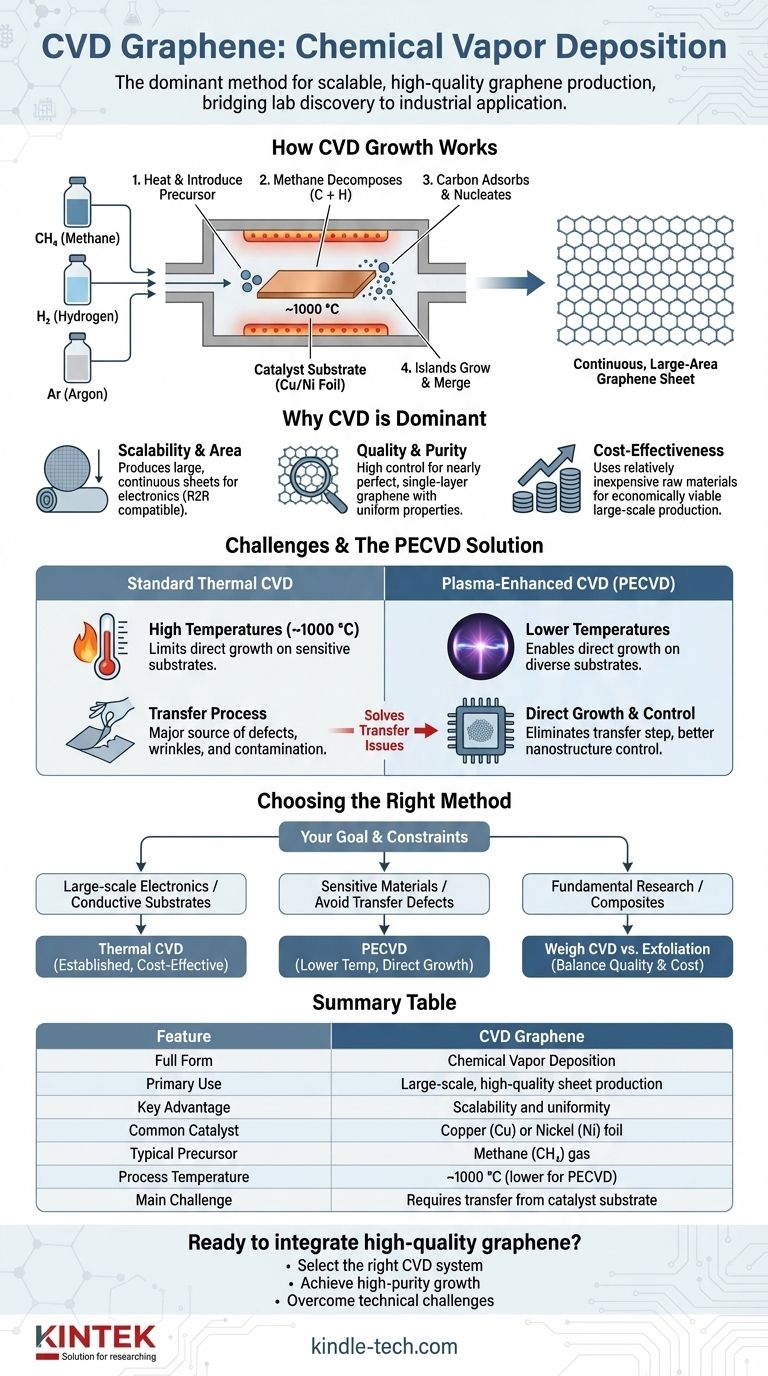

CVDグラフェン成長の仕組み

CVDがなぜそれほど重要なのかを理解するには、まずそのプロセスのメカニズムを理解する必要があります。これは、制御された真空チャンバー内で実行される、正確で多段階の技術です。

基本的な材料

合成を成功させるには、いくつかの主要なコンポーネントが必要です。

- 触媒基板:グラフェンが成長する表面です。銅(Cu)またはニッケル(Ni)の箔が最も一般的な触媒です。

- 炭素前駆体:炭素原子の供給源です。メタン(CH₄)は広く使用されている気体前駆体ですが、固体および液体の炭素源も使用できます。

- 制御された環境:このプロセスには非常に高い温度が必要なため、特定のキャリアガス(水素(H₂)とアルゴン(Ar)など)を使用して雰囲気を管理する炉内で行われます。

高温プロセス

グラフェン層の成長は、一連の明確なイベントに従います。

- 銅箔を高温、通常約1000 °Cに加熱します。

- メタンガスをチャンバーに導入します。この極度の熱で、メタン分子は分解し、バラバラになって炭素原子を放出します。

- これらの自由な炭素原子は、銅触媒の高温表面に吸着します(堆積します)。

- 原子は表面を拡散し、グラフェンの小さく明確な結晶島を核形成し始めます。

- プロセスが続くと、これらの島は成長し、最終的に結合して、触媒表面全体を覆う連続した単原子厚のグラフェンシートを形成します。

CVDが主要な方法である理由

CVDはグラフェンを作る唯一の方法ではありませんが、いくつかの主要な理由から、商業用および電子用途にとって最も有望なアプローチとなっています。

スケーラビリティと面積

小さな薄片を生成する方法とは異なり、CVDはグラフェンの大きく連続したシートを生成できます。これは、ウェーハやスクリーン全体に均一なカバレッジが必要な電子機器のアプリケーションにとって不可欠です。これは、連続的なロールツーロール(R2R)生産プロセスに有望な唯一の方法です。

品質と純度

CVDプロセスは高度な制御を提供し、ほぼ完璧な単層グラフェンの成長を可能にします。制御された環境と触媒駆動の成長メカニズムにより、その独自の電子特性にとって重要な、高純度で構造的に完全な最終製品が得られます。

費用対効果

装置は高価になる可能性がありますが、原材料(メタンや銅など)は比較的安価です。これにより、CVDは、他のより複雑な合成戦略と比較して、大規模なグラフェン生産にとって経済的に実行可能な経路となります。

トレードオフとバリエーションの理解

その利点にもかかわらず、標準的なCVDプロセスには固有の課題があり、代替アプローチの開発を促しています。

高温の課題

約1000 °Cの温度要件は、グラフェンを、その熱に耐えられないシリコンウェーハやフレキシブルポリマーなどのほとんどの機能材料に直接成長させることができないことを意味します。これは、重大な統合のハードルを生み出します。

転写の問題

グラフェンは金属触媒上で成長するため、最終的なターゲット基板に転写する必要があります。この1原子厚の膜を持ち上げて移動させるデリケートなプロセスは、欠陥、しわ、破れ、汚染の主要な原因となり、グラフェンの性能を低下させる可能性があります。

高度な代替手段:PECVD

これらの問題に対処するために、プラズマ強化化学気相成長法(PECVD)が開発されました。プラズマを使用して前駆体ガスを分解することにより、PECVDはいくつかの利点を提供します。

- 低温:はるかに低い温度で動作できるため、より広範囲の基板に直接成長させることができます。

- より良い制御:プラズマはグラフェンのナノ構造をより細かく制御できます。

- 転写ステップなし:誘電体(絶縁体)基板に直接グラフェンを成長させることにより、PECVDは損傷を与える転写プロセスを完全に排除し、材料の品質を維持できます。

これをプロジェクトに適用する方法

グラフェン合成方法の選択は、最終目標と技術的制約に完全に依存します。

- エレクトロニクス向けの大規模生産に重点を置く場合:標準的な熱CVDは、導電性基板上に高品質の単層グラフェンを作成するための確立された費用対効果の高い方法です。

- 高感度材料へのグラフェンの統合または転写関連の欠陥の回避に重点を置く場合:プラズマ強化CVD(PECVD)は、プロセス温度が低く、誘電体基板上で成長できるため、優れた選択肢です。

- 基礎研究または複合材料の作成に重点を置く場合:CVDの高品質とスケーラビリティを、装置の複雑さとコストと比較検討する必要があります。剥離などの他の方法で十分な場合もあります。

最終的に、CVDプロセスを理解することは、グラフェンが理論的な驚異から革新的な産業材料へとどのように移行するかを評価するための基本です。

要約表:

| 特徴 | CVDグラフェン |

|---|---|

| 正式名称 | 化学気相成長法 (Chemical Vapor Deposition) |

| 主な用途 | 大規模、高品質シート生産 |

| 主な利点 | スケーラビリティと均一性 |

| 一般的な触媒 | 銅 (Cu) またはニッケル (Ni) 箔 |

| 典型的な前駆体 | メタン (CH₄) ガス |

| プロセス温度 | 約1000 °C (PECVDではより低い) |

| 主な課題 | 触媒基板からの転写が必要 |

高品質グラフェンを研究または製品開発に統合する準備はできていますか?

熱CVDとプラズマ強化CVD(PECVD)の選択は、プロジェクトの成功にとって重要であり、スケーラビリティ、統合、最終的な材料品質に影響を与えます。KINTEKは、正確なグラフェン合成に必要な高度な実験装置と専門家によるサポートを提供しています。

私たちはあなたを支援します:

- 特定のアプリケーション(エレクトロニクス、センサー、複合材料)に最適なCVDシステムを選択します。

- 高純度で均一なグラフェン成長を実現します。

- 基板転写やプロセス最適化などの技術的課題を克服します。

グラフェン合成の目標について話し合いましょう。今すぐ専門家にお問い合わせください。お客様の実験室のニーズに最適なソリューションを探ります。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- グラファイト真空炉 IGBT実験黒鉛炉

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器