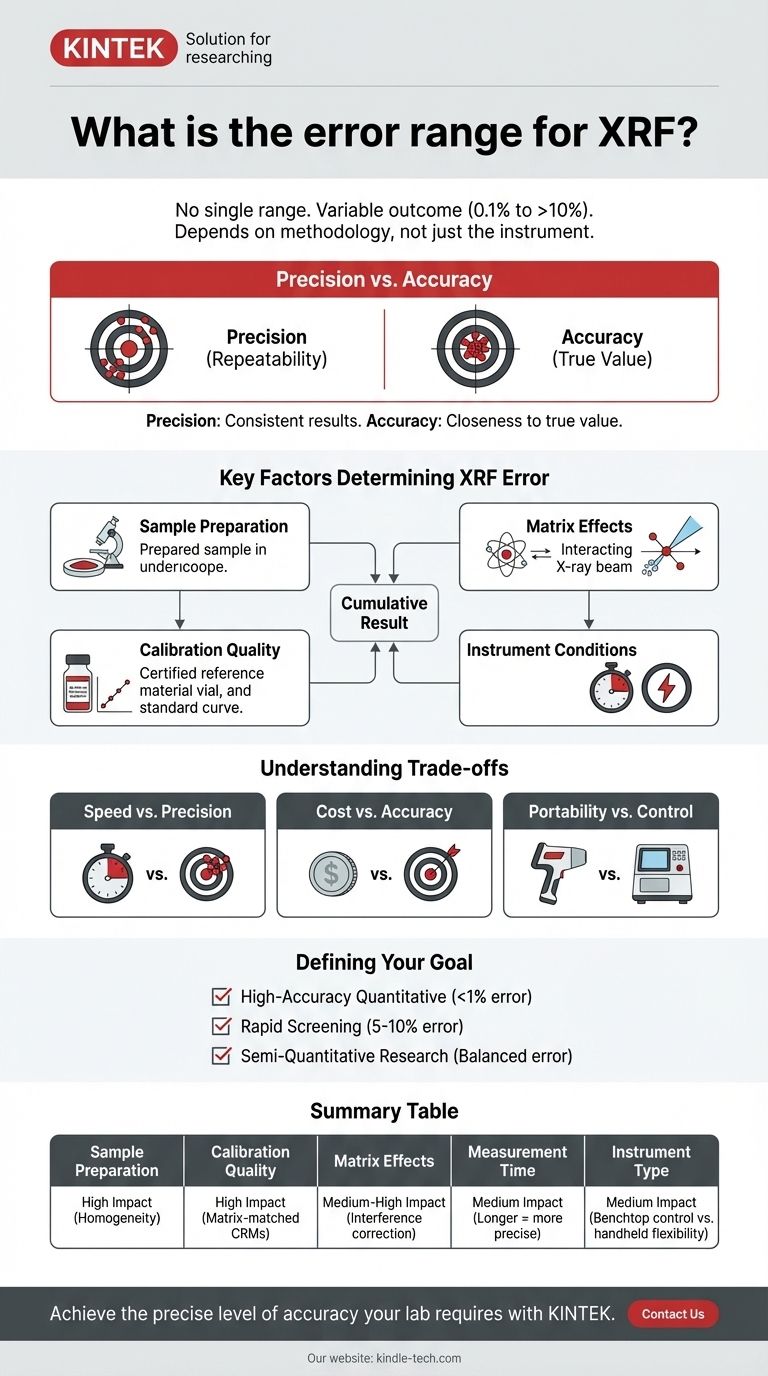

X線蛍光(XRF)分析に単一の誤差範囲というものはありません。XRF測定の正確さは固定値ではなく変動する結果であり、理想的なサンプルでは0.1%と低い相対誤差から、未処理または複雑な材料では10%を超える場合があります。このばらつきは技術の欠陥ではなく、サンプル自体と採用された分析手法の厳密さから直接生じる結果です。

重要な点は、XRFの誤差は機器固有の仕様ではなく、分析方法論全体の直接的な結果であるということです。サンプル調製、キャリブレーション、測定条件を管理することで、結果の品質を大きく制御できます。

測定誤差の二つの柱:精度と正確さ

XRFにおける誤差を理解するには、まず精度(Precision)と正確さ(Accuracy)を区別する必要があります。これらは交換可能な用語ではありません。

精度(Precision)とは?

精度とは、測定の再現性を指します。同じサンプルを10回分析し、毎回非常に似た結果が得られた場合、その方法は精密であると言えます。

これはランダムな統計誤差の尺度です。結果は互いに密接にまとまっていますが、必ずしも真の値に近いとは限りません。

正確さ(Accuracy)とは?

正確さとは、測定値が真の、受け入れられた値にどれだけ近いかを指します。認証標準物質にクロムが15.0%含まれており、XRFの結果が14.9%であった場合、その測定は非常に正確です。

正確さは、不適切なキャリブレーションや未補正の干渉などの系統誤差によって影響を受けます。正確でなくても精密である可能性があり、これは一般的で危険な落とし穴です。

なぜこの区別がXRFにとって重要なのか

XRF機器は、キャリブレーションが不十分なために一貫して間違った数値を報告するほど**精密**になることがあります。あなたの目標は、高い精度と高い正確さの両方を達成することであり、そのためには系統誤差の主要な発生源を制御する必要があります。

XRF誤差を決定する主要因

測定の最終的な誤差は、いくつかの要因の累積的な結果です。これらを習得することが、信頼できるデータを得るための鍵となります。

サンプル調製:品質の基盤

これはXRFの正確さに影響を与える最も重要な要素です。X線は非常に薄い表面層を分析するため、機器が見るものはサンプル全体を代表している必要があります。

主要な調製要因には、**均質性**(サンプルは均一か?)、**表面仕上げ**(平坦で滑らかか?)、**粒子サイズ**が含まれます。不均一な調製は、ほとんどの実際のアプリケーションで誤差の最大の発生源となります。

マトリックス効果:干渉の物理学

「マトリックス」とは、測定対象の特定の元素以外のサンプル内のすべてを指します。サンプル内の元素は、他の元素のX線信号を吸収または増強することがあります。

例えば、鉄はニッケルの信号を吸収し、機器が実際よりも低いニッケル濃度を報告する可能性があります。これは**マトリックス効果**であり、正確さを達成するためには適切なキャリブレーションを通じて補正されなければなりません。

キャリブレーションの品質:機械への教育

XRF機器は、10%の銅がどのようなものかを本質的に知りません。**認証標準物質(CRM)**を使用してキャリブレーションを実行することで、それを教え込む必要があります。

分析の正確さは、キャリブレーションの品質によって根本的に制限されます。未知のサンプルのマトリックスに非常によく似たCRMを使用することが、マトリックス効果を補正し、高い正確さを確保するための最も効果的な方法です。

機器条件:測定時間とパワー

測定時間を長くすると、検出器がより多くのX線カウントを収集できるようになり、ランダムな統計誤差が減少し、**精度**が向上します。

より高いパワーは、特定の元素の信号を改善することもあります。これらの設定を特定のアプリケーションに合わせて最適化することは、堅牢な方法を開発する上で重要なステップです。

トレードオフの理解

XRFの方法論を選択することは、競合する優先順位のバランスを取ることを含みます。

スピード vs. 精度

10秒の「スクリーニング」分析は、300秒の定量分析よりも常に精度が低くなります。迅速な選別が必要か、それとも非常に信頼性の高い数値が必要かを決定する必要があります。

コスト vs. 正確さ

最高の正確さを得るには、マトリックスに適合した認証標準物質が必要であり、これらは高価になる可能性があります。正確さが低い分析では、標準物質をほとんど、またはまったく使用しない汎用的な「基礎物理量」キャリブレーションに頼る場合がありますが、マトリックス効果のエラーに対してより脆弱になります。

携帯性 vs. 制御性

携帯型XRF(pXRF)分析装置は、現場で信じられないほどの柔軟性を提供します。しかし、高出力の実験室ベースの卓上システムと比較して、変動するサンプル位置や環境条件からのエラーの影響を受けやすくなります。

目標として許容できる誤差範囲を定義する方法

「適切な」誤差の量は、目的に完全に依存します。あなたの目標を指針として方法論を導いてください。

- 主な焦点が、高精度な定量分析(例:合金QC)の場合: 目標は相対誤差1%未満の正確さであり、厳格なサンプル調製とマトリックスに適合したCRM一式が必要です。

- 主な焦点が、迅速なスクリーニングまたは選別(例:スクラップメタル)の場合: 目標は材料を区別するための精度であり、一貫性があれば5〜10%の誤差でも完全に許容できる場合があります。

- 主な焦点が、半定量的な研究(例:地質学、考古学)の場合: 目標はバランスであり、慎重なサンプル調製が不可欠ですが、傾向や元素比を特定するために、より広範囲のキャリブレーションが使用されることがあります。

これらの要因を理解することで、「誤差はどれくらいか?」という問いを「必要な正確さのレベルをどう達成するか?」という問いへと変えることができます。

要約表:

| 要因 | 誤差への影響 | 主な考慮事項 |

|---|---|---|

| サンプル調製 | 大 | 均質性、表面仕上げ、粒子サイズは正確さにとって重要です。 |

| キャリブレーションの品質 | 大 | マトリックスに適合した認証標準物質(CRM)は系統誤差を最小限に抑えます。 |

| マトリックス効果 | 中〜大 | 元素間の干渉(吸収/増強)は補正されなければなりません。 |

| 測定時間 | 中 | 測定時間が長いほど、統計ノイズが減少し精度が向上します。 |

| 機器の種類 | 中 | 卓上システムは、複雑なマトリックスにおいて携帯型よりも制御性が高いです。 |

ラボが必要とする正確なレベルの精度を達成しましょう。信頼性の高いXRF結果を得るためには、適切な機器と方法論が不可欠です。KINTEKは、高性能XRFシステム、サンプル調製ツール、キャリブレーション標準をラボのニーズに提供し、ラボ機器と消耗品を専門としています。当社の専門家が、必要な信頼性をもたらす方法の設計をお手伝いします。

分析スペシャリストに今すぐお問い合わせ、個別相談をご利用ください。

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル

- コーティング評価用電解セル

- 有機物用蒸発皿

よくある質問

- ブレーキプレスとパンチプレスの違いは何ですか?適切な金属加工ツールの選択

- KBrペレット法の原理とは?固体試料分析のための透明な窓を作成する

- 史上最強の油圧プレスは何ですか?8万トンの鍛造巨人を解き明かす

- 温度は鍛造にどう影響するか?最適な結果を得るための熱間、冷間、温間鍛造を習得する

- ISO 46油圧作動油の温度範囲はどのくらいですか?システムの性能と寿命を最適化する

- AlxCoCrFeNi HEAの調製における実験室用油圧プレスの機能は何ですか?合成のためのエンジニアリングされた多孔性

- 油圧プレスの目的は何ですか?産業用およびラボ用アプリケーション向けに強大な力を活用

- KBrペレットの洗浄方法は?完璧なFTIR分析のための決定版ガイド