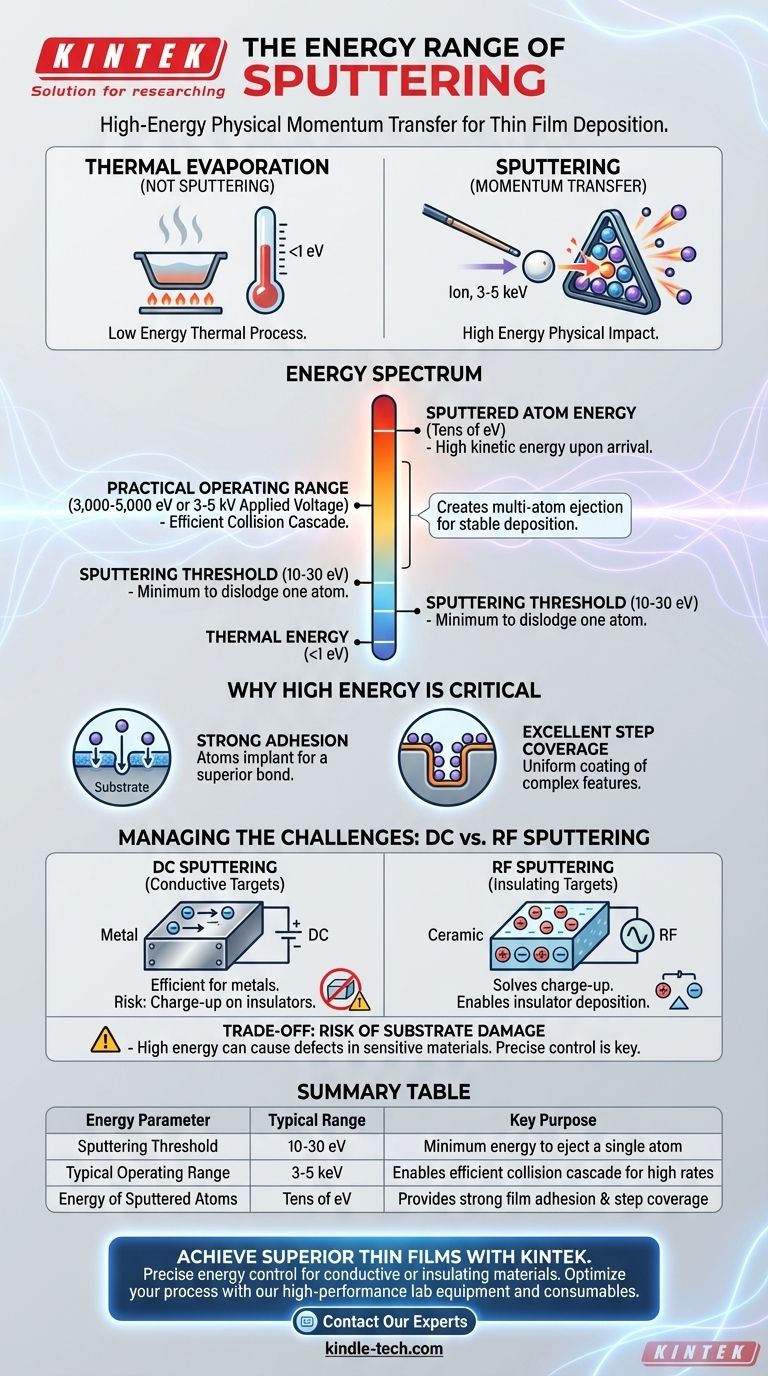

実際には、スパッタリングプロセスで使用されるイオンの運動エネルギーは、通常数百電子ボルト(eV)から数千電子ボルトの範囲です。一般的なDCスパッタリングシステムでは、印加電圧3〜5キロボルト(kV)により、不活性ガスイオン(アルゴンなど)が3,000〜5,000 eVのエネルギーに加速されます。ターゲット原子を叩き出すために必要な最小エネルギーはこれよりはるかに低いですが、このより高いエネルギー範囲は、効率的で安定した成膜プロセスを保証するために使用されます。

スパッタリングは蒸着のような熱プロセスではありません。それは高エネルギーの物理的な運動量伝達です。この違いを理解することが、なぜこれほど耐久性があり高品質な膜が生成されるのか、そしてなぜDCスパッタリングとRFスパッタリングのような異なる技術が存在するのかを把握するための鍵となります。

スパッタリングの物理学:運動量伝達プロセス

スパッタリングは、真空チャンバー内で「ターゲット」として知られる原料材料を高エネルギーイオンで爆撃することによって機能します。これらのイオンは、原子よりも小さなビリヤードボールのように振る舞い、ターゲット表面から原子を物理的に叩き出します。これらの放出された原子は移動し、「基板」上に堆積して薄膜を形成します。

スパッタリングのしきい値エネルギー

固体ターゲットから原子を放出させるためには、入射イオンがターゲット原子の表面結合エネルギーを克服するのに十分な運動エネルギーを持っている必要があります。この最小限必要なエネルギーがスパッタリングしきい値であり、通常は10〜30 eVの範囲です。これは熱プロセスで見られるエネルギー(1 eV未満)よりもかなり高い値です。

典型的な動作範囲

スパッタリングは数十eVで発生する可能性はありますが、実用的なシステムでは、良好な成膜速度を達成するために、はるかに高いエネルギーで動作します。イオンを3,000〜5,000 eV(3〜5 keV)に加速することは、単に1つの原子を叩き出すだけでなく、ターゲット材料内で衝突カスケードを引き起こします。このカスケードは、入射イオンごとに複数のターゲット原子を放出し、プロセスの効率を劇的に向上させます。

なぜこの高エネルギーが重要なのか

スパッタリングされた原子が基板に移動する際の高運動エネルギーは、この技術の主な利点の源となっています。

- 強力な密着性:原子は十分なエネルギー(数十eV)を持って基板に到達し、表面層に物理的に埋め込まれるため、熱蒸着膜よりもはるかに強力な結合を形成します。

- 優れたステップカバレッジ:衝突カスケードにより、ターゲット原子は直線だけでなく、広い範囲の方向に放出されます。これにより、原子が基板上の微細な特徴の側面に被覆することができ、より均一なカバレッジにつながります。

トレードオフと制限の理解

スパッタリングの高エネルギー性は諸刃の剣です。それは独自の利点をもたらしますが、管理しなければならない特定の課題も生じさせます。

絶縁材料の課題

DC(直流)スパッタリングは、金属などの導電性ターゲットには非常にうまく機能します。しかし、セラミックや酸化物などの絶縁材料をスパッタリングしようとすると、問題が発生します。プラズマからの陽イオンがターゲットを爆撃しますが、絶縁材料はその正電荷を放散できません。この電荷の蓄積は「チャージアップ効果」として知られており、最終的に後続の陽イオンを反発させ、スパッタリングプロセスを中断させ、停止させます。

RFスパッタリング:絶縁体への解決策

これを克服するために、RF(高周波)スパッタリングが使用されます。高周波の交流電圧(一般的に13.56 MHz)を印加することにより、ターゲットの表面電位が負と正の間で急速に切り替わります。短い正のサイクル中に、より長い負の(スパッタリング)サイクル中に蓄積された正電荷を中和するために、プラズマから電子を引き付けます。これにより、非導電性材料の連続的なスパッタリングが可能になります。

基板損傷のリスク

優れた密着性をもたらすのと同じエネルギーが、損傷を引き起こす可能性もあります。非常に敏感な基板やデリケートな膜構造の場合、高エネルギーの爆撃は界面に応力や欠陥、望ましくない混合を引き起こす可能性があります。これには、堆積種のエネルギーを調整するために、ガス圧力や電力などのプロセスパラメータを注意深く制御する必要があります。

目的に合った正しい選択をする

適切なスパッタリング方法の選択は、堆積したい材料と性能要件に完全に依存します。

- 主な焦点が、高レートでの金属または導電性膜の成膜である場合: DCスパッタリングは、その単純さと高い成膜レートにより、最も直接的で効率的な方法です。

- 主な焦点が、酸化物や窒化物などの絶縁体または誘電体材料の成膜である場合: RFスパッタリングは、「チャージアップ効果」を防ぎ、安定したプロセスを維持するために必要な選択肢です。

- 主な焦点が、最高の膜品質と均一性を達成することである場合: スパッタリングの種類に関係なく、ガス圧力、電力、ターゲット・基板間距離などのプロセス要因を正確に制御する必要があります。

結局のところ、スパッタリングを習得するには、原子一つ一つで膜を構築するために、物理的でエネルギーを伴うプロセスを制御していることを認識する必要があります。

要約表:

| エネルギーパラメータ | 典型的な範囲 | 主な目的 |

|---|---|---|

| スパッタリングしきい値 | 10 - 30 eV | 単一原子を放出するための最小エネルギー |

| 典型的な動作範囲 | 3,000 - 5,000 eV (3-5 keV) | 高い成膜レートのための効率的な衝突カスケードを可能にする |

| スパッタリングされた原子のエネルギー | 数十 eV | 強力な膜密着性と優れたステップカバレッジを提供する |

KINTEKで優れた薄膜を実現

DCスパッタリングで導電性金属を成膜する場合でも、RFスパッタリングでデリケートな絶縁体を成膜する場合でも、膜の品質、密着性、均一性のためには正確なエネルギー制御が不可欠です。KINTEKは、高性能なラボ機器と消耗品を専門としており、お客様の材料科学の限界を押し広げるために必要な信頼性の高いスパッタリングソリューションを提供します。

プロセスの最適化をお手伝いします。 当社の専門家に今すぐお問い合わせいただき、当社のスパッタリングシステムが薄膜アプリケーションに耐久性と精度をどのように提供できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

よくある質問

- カーボンナノチューブにおけるCVDとは何ですか?スケーラブルで高品質なCNT合成のための主要な手法

- HDP CVDのプロセスとは?半導体製造におけるボイドフリーギャップフィルの習得

- CVDコーティングの用途とは?コンポーネントの耐久性と機能性を向上させる

- LPCVDの長所と短所は何ですか?高品質薄膜堆積をマスターする

- HFCVDにおける高温金属フィラメントの機能とは?ダイヤモンド成長成功の触媒

- ナノマテリアルにおけるCVD法とは?高純度材料合成へのガイド

- グラフェンのエピタキシャル成長プロセスとは?高品質・大面積グラフェン合成の鍵

- ラボグロウンダイヤモンドの製造にはどのような機械が使われていますか?HPHTおよびCVD技術を解説