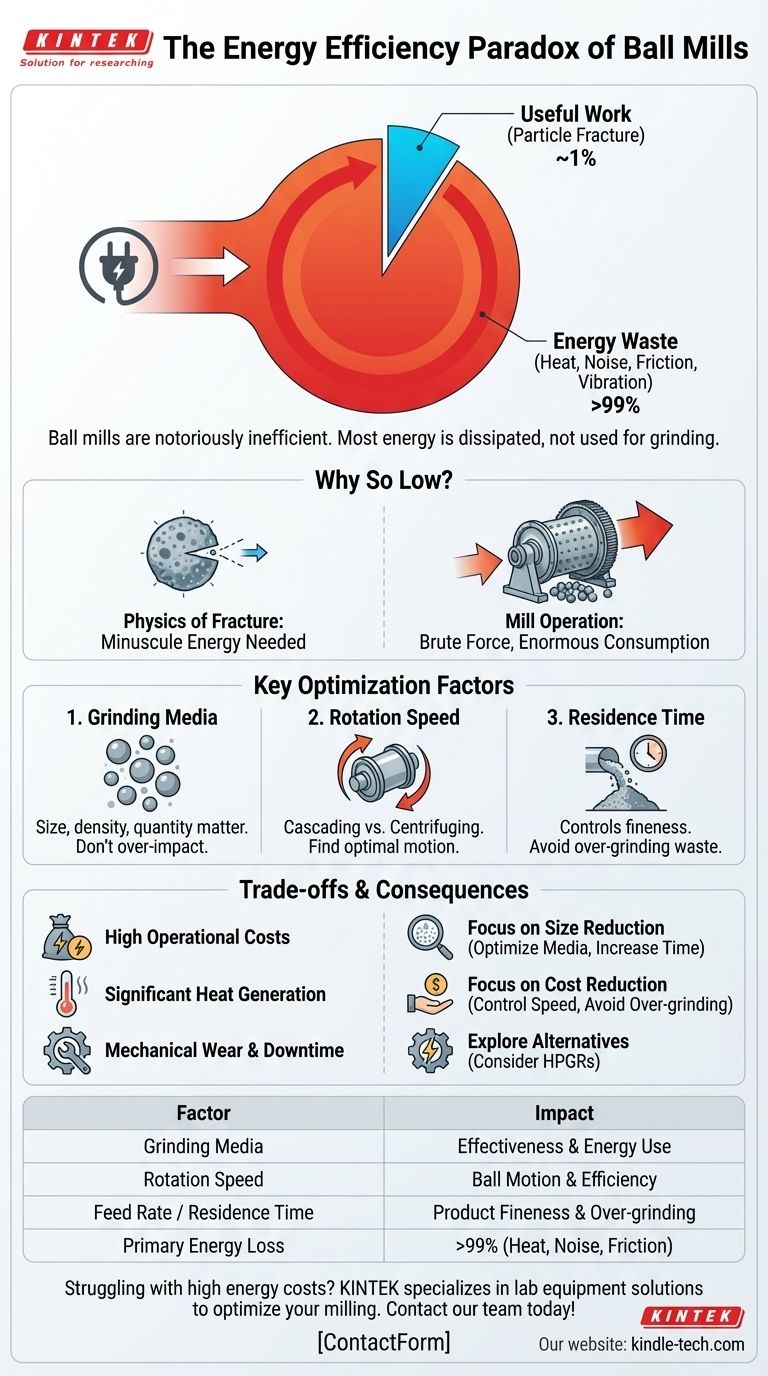

要するに、一般的なボールミルのエネルギー効率は極めて低いのです。鉱物粉砕のようなプロセスでは、消費される総エネルギーの約1%しか実際に材料を粉砕するために使われません。残りの99%以上は、熱、騒音、機械的摩擦として環境に失われます。

ボールミルの中心的な課題は、高い効率を達成することではありません(それは物理的に不可能だからです)。むしろ、莫大なエネルギー浪費を理解し、最小限に抑えることです。最適化は、この浪費を減らすために運転パラメータを制御することに焦点を当てており、プロセス自体の低い効率を根本的に変えることではありません。

ボールミルの効率がこれほど低い理由

ボールミルの主な目的は、固体粒子のサイズを小さくするプロセスである粉砕です。唯一の「有用な」仕事は、粒子を破砕して新しい表面積を作り出すために費やされるエネルギーです。

破砕の物理学 vs. 運転

粒子に新しい破砕面を作り出すのに必要なエネルギーはごくわずかです。しかし、ボールミルは、重い粉砕媒体(ボール)を持ち上げて落とすという力ずくの方法で動作します。

この持ち上げ、転がり、衝撃のプロセスは、莫大な量のエネルギーを消費します。実際の粒子破壊イベントは、ミル内で発生する総エネルギー交換のごく一部にすぎません。

エネルギーが実際に行く場所:熱と騒音

入力エネルギーの99%以上が他の形態に変換されます。

- 熱:ボール、材料、ミルライナー間の摩擦から発生します。

- 騒音:ボール同士やミルシェルへの絶え間ない衝撃によって発生します。

- 振動:機械を介して基礎に伝達されます。

この大規模なエネルギー損失は、衝撃ベースの粉砕に固有の特性です。高度に最適化された破砕機でさえ、効率が8%を超えることはめったにありません。

粉砕性能に影響を与える主な要因

全体的な効率は低いままであるものの、粉砕プロセスの有効性を最大化し、無駄な労力を最小限に抑えるために調整できるいくつかの運転変数があります。

粉砕媒体の特性

ボールのサイズ、密度、数量は非常に重要です。媒体は、最大の供給粒子を破砕するのに十分な大きさで重くなければなりませんが、不必要に強力な衝撃でエネルギーが無駄にならないように、大きすぎてもいけません。

ミル回転速度

速度はボールの挙動を決定します。遅すぎると、ボールは単に滑るだけで、粉砕作用はほとんどありません。速すぎると、遠心分離されてミル壁に張り付き、まったく落下しません。最適な速度は、衝撃を最大化する「カスケード」または「カタラクティング」運動を生み出します。

材料供給と滞留時間

材料がミルに供給される速度は、ミル内に滞留する時間(滞留時間)を決定します。滞留時間が長いほど、より微細な製品が得られますが、すでに目標サイズに達した粒子を粉砕するのにエネルギーが無駄になる過粉砕につながる可能性もあります。

トレードオフと結果の理解

ボールミルの低いエネルギー効率は、管理しなければならない重大な実用的および財政的影響をもたらします。

高い運用コスト

エネルギーは、ほとんどの粉砕作業において最大のコストです。ボールミルの固有の非効率性は、常に電力消費量の多いエネルギー集約型プロセスであることを意味します。これは、ナノサイズの粒子を製造する場合に特に当てはまります。

かなりの熱発生

エネルギーが熱に変換されることは、単なる無駄ではありません。問題になる可能性があります。熱に弱い材料の場合、ミル内の温度を冷却システムで制御する必要がある場合があり、さらにコストと複雑さが増します。

機械的摩耗とダウンタイム

材料を粉砕するのと同じ力が、粉砕媒体とミルライナーの摩耗も引き起こします。これにより、コンポーネントの交換とプロセスのダウンタイムのための定期的なメンテナンスコストが発生します。

目標に合った適切な選択をする

ボールミルの最適化は、バランスをとる行為です。あなたの主な目的によって、どのパラメータを優先すべきかが決まります。

- 最大のサイズ縮小が主な焦点の場合:粉砕媒体(サイズと材料)の最適化と滞留時間の増加に集中し、これにより1トンあたりのエネルギー消費量が増加する可能性を受け入れます。

- 運用コストの最小化が主な焦点の場合:ミル速度と供給速度を慎重に制御し、最も効果的な範囲で操作し、すでに微細な粒子の過粉砕を避けます。

- 新しい技術を評価している場合:ボールミルの基本的なエネルギー限界を認識し、材料に適している場合は、高圧粉砕ロール(HPGR)のようなより高効率の代替品を検討してください。

これらのエネルギーダイナミクスを理解することは、性能とコストの両方で粉砕プロセスを最適化するための第一歩です。

要約表:

| 主要因 | 粉砕性能への影響 |

|---|---|

| 粉砕媒体 | サイズ、密度、数量が破砕効果とエネルギー使用に影響します。 |

| 回転速度 | ボールの動き(カスケード vs. 遠心分離)を決定し、効率に直接影響します。 |

| 供給速度 / 滞留時間 | 製品の細かさを制御します。不適切な設定は過粉砕と無駄につながります。 |

| 主なエネルギー損失 | 入力エネルギーの99%以上が熱、騒音、機械的摩擦として失われます。 |

高いエネルギーコストと非効率な粉砕にお悩みですか? KINTEKは、お客様の粉砕プロセスを最適化するためのソリューションを提供するラボ機器と消耗品を専門としています。当社の専門家が、お客様のラボの効率を最大化し、コストを削減するための適切な機器と運転パラメータの選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様のラボの効率とコスト削減をどのように改善できるかご相談ください!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 実験室用プラネタリーボールミル 回転ボールミル

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

よくある質問

- PEOの混合課題を遊星ボールミルはどのように解決しますか?不溶性ドーパントの固相合成を解き放つ

- COF合成における高エネルギーボールミルの利点は何ですか?迅速、スケーラブル、溶媒フリーの結果を実現

- h-BN/MAS複合材料用遊星ボールミルの主な機能は何ですか?セラミックスの高度な高エネルギー混合

- ODS合金の準備における高エネルギーボールミルの主な機能は何ですか? 優れた機械的合金化の実現

- MAX相粉末の調製における遊星ボールミルの機能とは?高純度原子均一性を解き放つ

- マトリックス粉末の準備におけるボールミルの機能とは?銅/グラファイト複合材の均一性を最適化する

- ODS合金の準備における高エネルギー遊星ボールミルの役割は何ですか?ナノ酸化物分散をマスターする

- FeCrAl系粉末前駆体の調製における遊星ボールミルの主な機能は何ですか? 高エネルギーメカニカルアロイングの達成