ロータリーキルンの効率は、単一の固定された数値ではありません。むしろ、設計の選択と運転パラメータの正確な組み合わせによって決定される動的な結果です。その性能に影響を与える主要な要因には、キルンの温度プロファイル、回転速度、傾斜角度、および材料の供給および排出速度が含まれます。

ロータリーキルンの効率は、静的な評価としてではなく、特定の熱プロセスに対して熱伝達、材料滞留時間、およびエネルギー封じ込めをどれだけ効果的にバランスさせるかの尺度として理解するのが最適です。高い効率を達成することは、オーダーメイドのエンジニアリングと規律ある運用管理の機能です。

ロータリーキルンがその目標を達成する方法

ロータリーキルンは、本質的に、非常に高温で固体材料を処理するために設計された洗練された熱交換器です。その目的は、乾燥、焼成、焼結などの物理的変化または化学反応を誘発することです。

コア機能:カスケード熱交換器

システムの中心は、わずかに傾斜した長い円筒形の回転シェルです。キルンが回転すると、内部の材料はキルンの回転によって継続的に持ち上げられ、カスケード状に落下し、徹底的に混合されます。

このタンブリング作用により、材料が熱いガスと放射熱にさらされる機会が最大化され、材料層全体に均一で効率的な熱伝達が保証されます。

主要な機械部品とその役割

いくつかのコンポーネントがこの機能に不可欠です。シェルは構造を提供し、内部の耐火ライニングは、強烈な熱を封じ込め、シェルを保護し、環境への熱損失を最小限に抑えるために不可欠です。

サポートタイヤ(ライディングリング)とローラーは、巨大なシェルをスムーズに回転させ、駆動ギアは回転速度を制御します。システム全体は、処理される特定の材料に対応するように設計されています。

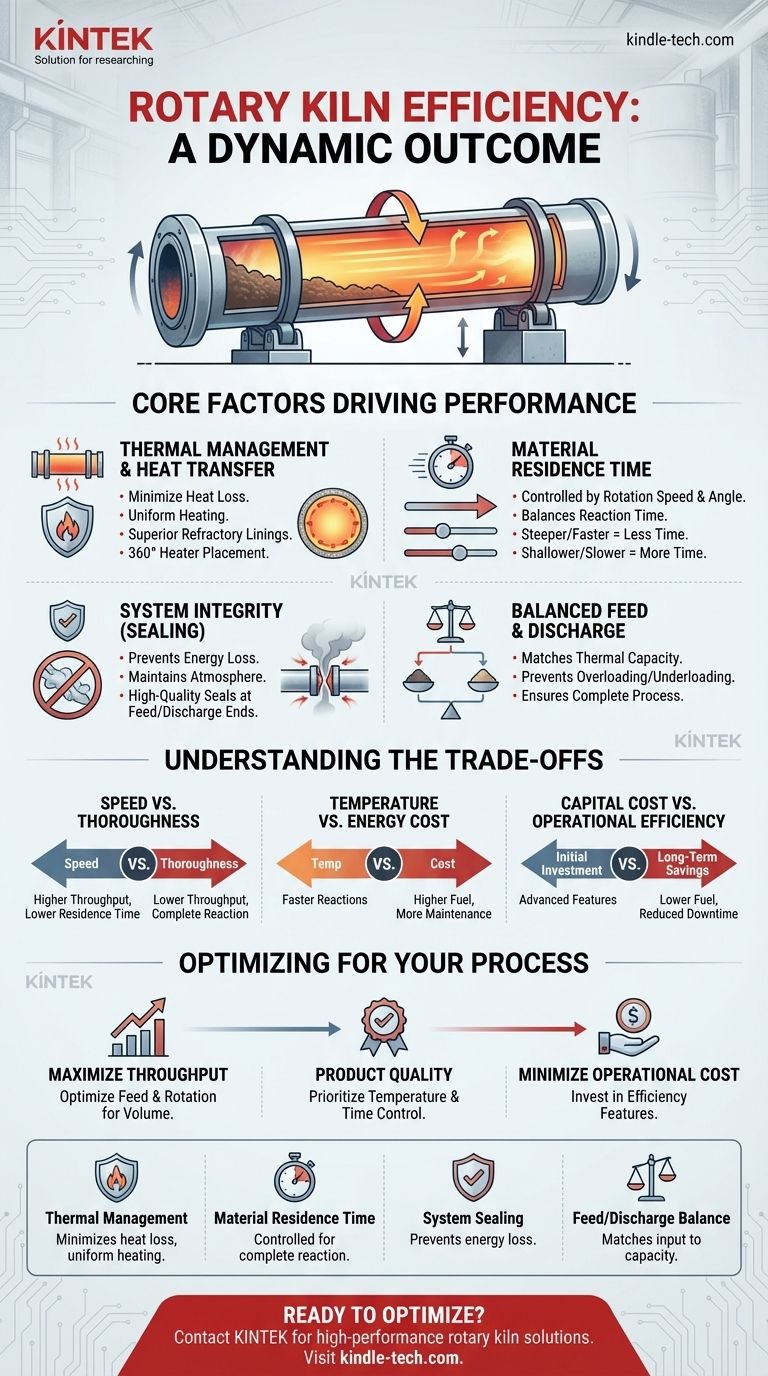

効率を左右する主要な要因

真の効率は、調和して機能するいくつかの相互接続された変数の結果です。ある要因を最適化すると、他の要因に影響を与えることが多いため、設計と運用には全体的なアプローチが必要です。

熱管理と熱伝達

最も効率的なキルンは、シェルからの熱損失を最小限に抑える優れた耐火ライニングを特徴としています。最新の設計では、材料層に直接均一な熱伝達を確保し、ホットスポットや無駄なエネルギーを防ぐために、360°ヒーター配置がよく使用されます。

材料滞留時間

材料がキルン内で過ごす時間は非常に重要です。これは、キルンの傾斜角度とその回転速度という2つの主要なパラメータによって制御されます。傾斜角度が急であるか、回転が速いほど滞留時間は短くなり、傾斜角度が緩やかであるか、回転が遅いほど長くなります。効率は、所望の反応が完了するのに十分な長さであり、それ以上ではない滞留時間で達成されます。

シーリングとシステムインテグリティ

キルン内に制御されていない空気が漏れることや、熱いガスが漏れ出すことは、かなりのエネルギー損失を意味します。供給側と排出側の端にある高品質のシールは、気密性を維持し、安定した内部雰囲気を確保し、システムからの熱の逃げを防ぐために非常に重要です。

バランスの取れた供給と排出

キルンに供給される原材料の速度は、その熱容量に合わせる必要があります。キルンを過負荷にすると、材料が目標温度に達するのを妨げ、不完全なプロセスと非効率につながります。過少負荷にすると、空のチャンバーまたは部分的に満たされたチャンバーで熱が無駄になります。

トレードオフの理解

ロータリーキルンの設計と運用には、競合する優先順位のバランスを取ることが伴います。これらのトレードオフを理解することが、情報に基づいた意思決定を行うための鍵となります。

速度 vs. 徹底性

回転速度を上げるとスループットを向上させることができますが、材料の滞留時間は短くなります。熱処理が完了する前に材料が排出されると、操作全体が非効率になり、規格外の製品が生成され、燃料が無駄になります。

温度 vs. エネルギーコスト

より高い運転温度は化学反応を加速させることができますが、かなりのコストがかかります。燃料消費量は温度とともに劇的に増加し、耐火ライニングと鋼製シェルにかかる熱応力も増加するため、より頻繁で費用のかかるメンテナンスにつながる可能性があります。

設備投資 vs. 運用効率

優れた耐火材料、高性能シール、洗練されたプロセス制御システムなどの高度な機能への投資は、初期設備投資を増加させます。しかし、これらの機能は、燃料消費量とメンテナンスのダウンタイムを最小限に抑えることで、長期的な運用コストを直接削減します。

プロセスの効率を最適化する

「正しい」アプローチは、あなたの主要な目的に完全に依存します。効率的な操作の定義は、スループット、品質、コストのいずれを優先するかによって変化します。

- スループットの最大化が主な焦点である場合:目標は、最小限の品質仕様を満たしながら、可能な限り多くの材料を処理するために、供給速度と回転速度を最適化することです。

- 製品の品質と一貫性が主な焦点である場合:キルンの温度プロファイルと材料の滞留時間に対する正確な制御を優先する必要があります。たとえそれが全体的なスループットの低下につながるとしてもです。

- 運用コストの最小化が主な焦点である場合:長期的に燃料の無駄を最小限に抑えるために、高品質の耐火ライニング、効果的なシール、および高度な熱回収システムに投資する必要があります。

最終的に、ロータリーキルンの効率は、購入する機能ではなく、専門的な設計と規律ある運用によって達成される結果です。

要約表:

| 主要因 | 効率への影響 |

|---|---|

| 熱管理 | 熱損失を最小限に抑え、均一な加熱を確保 |

| 材料滞留時間 | 完全な反応のために回転速度と角度で制御 |

| システムシーリング | 空気/ガス漏れによるエネルギー損失を防止 |

| 供給/排出バランス | 材料投入量をキルンの熱容量に合わせる |

熱処理効率を最適化する準備はできていますか?

KINTEKでは、お客様の特定のニーズに合わせて設計された高性能ロータリーキルンおよびラボ機器の設計と供給を専門としています。スループットの最大化、製品品質の確保、運用コストの削減のいずれを優先する場合でも、当社の専門知識がお手伝いします。

優れた耐火ライニング、効果的なシール、精密な制御システムを備えた堅牢なソリューションを提供し、キルンの性能と寿命を向上させます。

今すぐお問い合わせください。お客様のラボの熱処理に関する課題をどのようにサポートし、最高の効率を達成するお手伝いができるかについてご相談ください。今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉