製造業において、ドライバッグプロセスは、粉末材料を固体の均一な塊に圧縮するために使用される静水圧成形の一種です。「ウェットバッグ」方式とは異なり、ドライバッグ方式の主な特徴は、粉末を収容する柔軟な金型が圧力容器内に恒久的に設置されており、加圧流体と直接接触しないことです。この密閉により、プロセスは大幅に高速化され、クリーンになり、自動化に適しています。

理解すべき核となる原則は、ドライバッグプロセスが、他の方法の形状の柔軟性を犠牲にして、速度と自動化において計り知れない利益をもたらすということです。これは、比較的単純な部品の大量生産のために特別に設計された専門的な技術です。

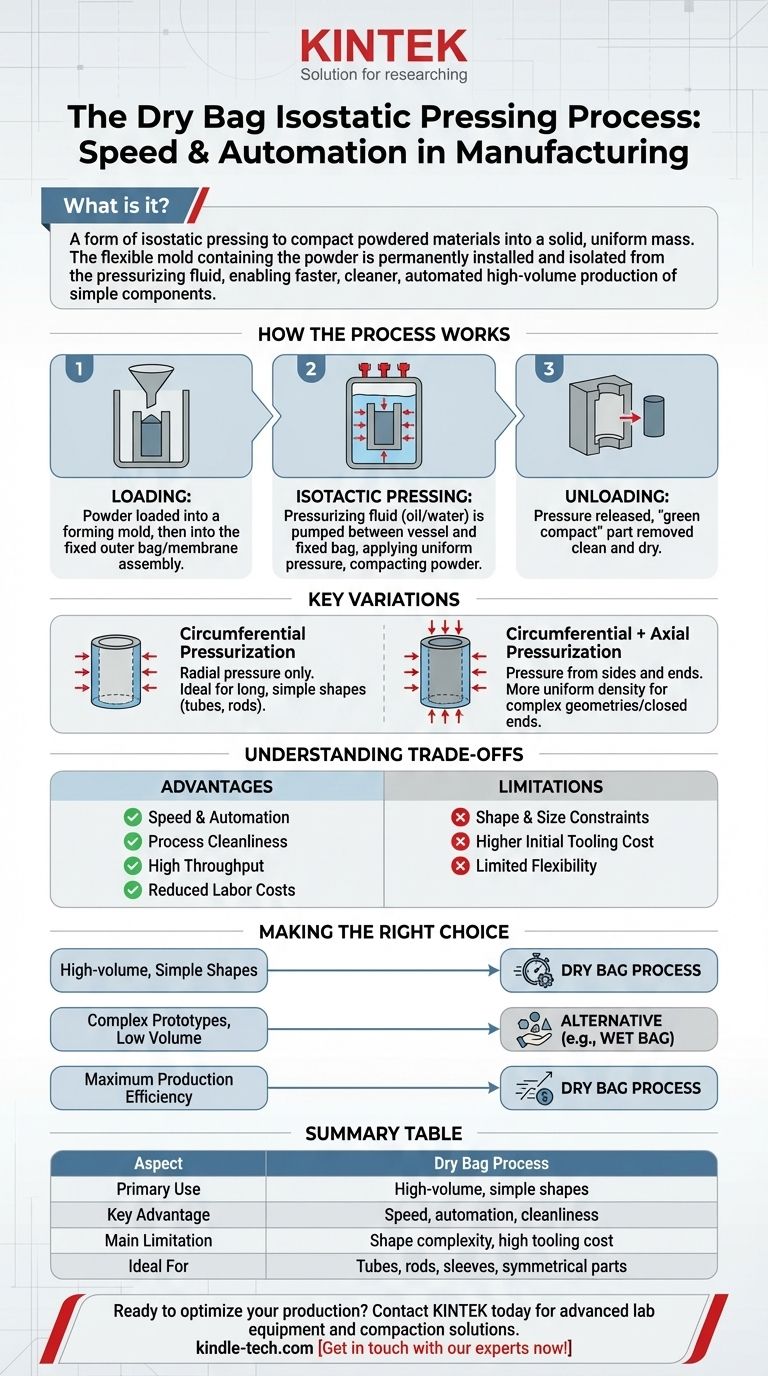

ドライバッグプロセスの仕組み

ドライバッグ方式は、材料を加圧媒体から隔離する独自のツーリング配置によって定義されます。この設計がその効率性の中心です。

固定金型アセンブリ

ドライバッグプレスの中心には、スチール製圧力容器内に固定された耐久性のある柔軟な膜または「バッグ」があります。この外側のバッグは、生産サイクル全体を通して容器内に留まり、バリアとして機能します。

粉末の充填

粉末は、別の、多くの場合使い捨ての成形金型に導入されます。この充填された金型は、その後、恒久的な外側のバッグに装填されます。あるいは、完全に自動化されたシステムの場合、ホッパーが粉末を固定バッグアセンブリに直接供給することもできます。

静水圧の印加

粉末が装填され、容器が密閉されると、液体(通常は油または水)が圧力容器の壁と固定された外側のバッグの間の空間に送り込まれます。この流体は、均一な、または静水圧をあらゆる方向から印加し、内側の金型内の粉末を固体で高密度の部品、いわゆる「グリーンコンパクト」に圧縮します。

ドライバッグ方式の主なバリエーション

圧力の印加方法は、製造される部品の形状に合わせて調整できます。これにより、2つの主要なシステム設計が生まれます。

円周加圧

これは2つのシステムのうち、より単純な方です。円筒形のプレス金型を使用し、外側の半径方向の表面からのみ圧力を印加します。この方法は、チューブ、ロッド、スリーブなどの長く単純な形状の製造に最適です。

円周 + 軸方向加圧

このより高度なシステムは、外側の表面と金型の上部(および場合によっては下部)から圧力を印加します。この軸方向の圧力は、特に閉じた端を持つ部品や、単純なチューブよりも複雑な形状の部品の場合に、部品全体にわたってより均一な密度を達成するのに役立ちます。

主要なトレードオフの理解

ドライバッグプロセスを使用するかどうかの決定は、その長所と限界を明確に理解しているかどうかにかかっています。これは非常に特殊なツールであり、普遍的な解決策ではありません。

利点:速度と自動化

金型アセンブリが固定されており、プロセスが自己完結型であるため、ドライバッグプレスは非常に高速で、簡単に自動化できます。これにより、大量生産に最適な方法となり、高いスループットと人件費の削減が可能になります。

利点:プロセスのクリーンさ

成形金型と粉末が加圧液体に触れることがないため、部品はクリーンで乾燥した状態で取り出されます。これにより、ウェットバッグプレスで必要とされる後処理の洗浄ステップが不要になり、生産ラインがさらに効率化されます。

限界:形状とサイズの制約

主な欠点は柔軟性の欠如です。ドライバッグプロセスは、限られた種類の単純で対称的な形状の製造に最適です。大型で複雑な、または一点物の部品を作成するには実用的ではありません。

限界:初期ツーリングコストの高さ

自動化されたドライバッグシステム用の堅牢で恒久的な金型アセンブリの開発は、ウェットバッグプレスで使用されるより単純なツーリングと比較して、かなりの初期投資を意味します。このコストは、大量生産によってのみ正当化されます。

目標に合った適切な選択をする

適切なプレス方法を選択することは、製造目標を効率的に達成するために不可欠です。生産量と部品の複雑さが決定要因となります。

- 単純な形状の大量生産が主な焦点である場合: ドライバッグプロセスは、その比類のない速度、一貫性、自動化の可能性から、決定的な選択肢となります。

- 複雑なプロトタイプや少量生産部品の作成が主な焦点である場合: ウェットバッグ静水圧成形のような代替手段は、形状の柔軟性がはるかに高く、少量生産には費用対効果が高いです。

- 最大の生産効率を達成することが主な焦点である場合: ドライバッグ方式の合理化された自動化された性質は、手作業と二次作業を最小限に抑え、大規模な生産において部品あたりのコストを最低限に抑えます。

自動化と速度におけるその特定の強みを理解することで、ドライバッグプロセスを活用して、非常に効率的で一貫性のある製造結果を達成できます。

要約表:

| 側面 | ドライバッグプロセス |

|---|---|

| 主な用途 | 単純な形状の大量生産 |

| 主な利点 | 速度、自動化、クリーンさ |

| 主な限界 | 形状の複雑さと初期ツーリングコストの高さ |

| 理想的な用途 | チューブ、ロッド、スリーブ、その他の対称部品 |

高速静水圧成形により生産ラインを最適化する準備はできていますか?

KINTEKでは、効率的な粉末圧縮ソリューションを含む、高度なラボ機器と消耗品の提供を専門としています。当社の専門知識は、ドライバッグプロセスがお客様の大量生産ニーズに合致するかどうかを判断するのに役立ちます。

当社のソリューションがお客様のラボまたは生産施設に速度、一貫性、自動化をもたらす方法について話し合うために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

よくある質問

- なぜ冷間加工は熱間加工よりも優れているのか?適切な金属成形プロセスを選択するためのガイド

- W-TiC複合材にCIP装置を使用する利点は何ですか?高密度で欠陥のない材料を実現

- ODSフェライト鋼の圧密化におけるHIP装置の主な機能は何ですか?密度99.0%の達成

- 冷間静水圧成形(CIP)の圧力はどのくらいですか?優れた密度と均一性を実現する

- セラミック製品の製造における静水圧プレス法とは何ですか?均一で高密度のセラミック部品を実現する

- コールドシンタリングとは? 新しい複合材料への低エネルギー経路

- 冷間静水圧プレス(CIP)の利点は何ですか?優れた密度と複雑な形状の実現

- タングステン粉末の場合、なぜ一軸プレスよりもコールド等方圧プレスが好まれるのですか?粉末の均一な圧縮を実現