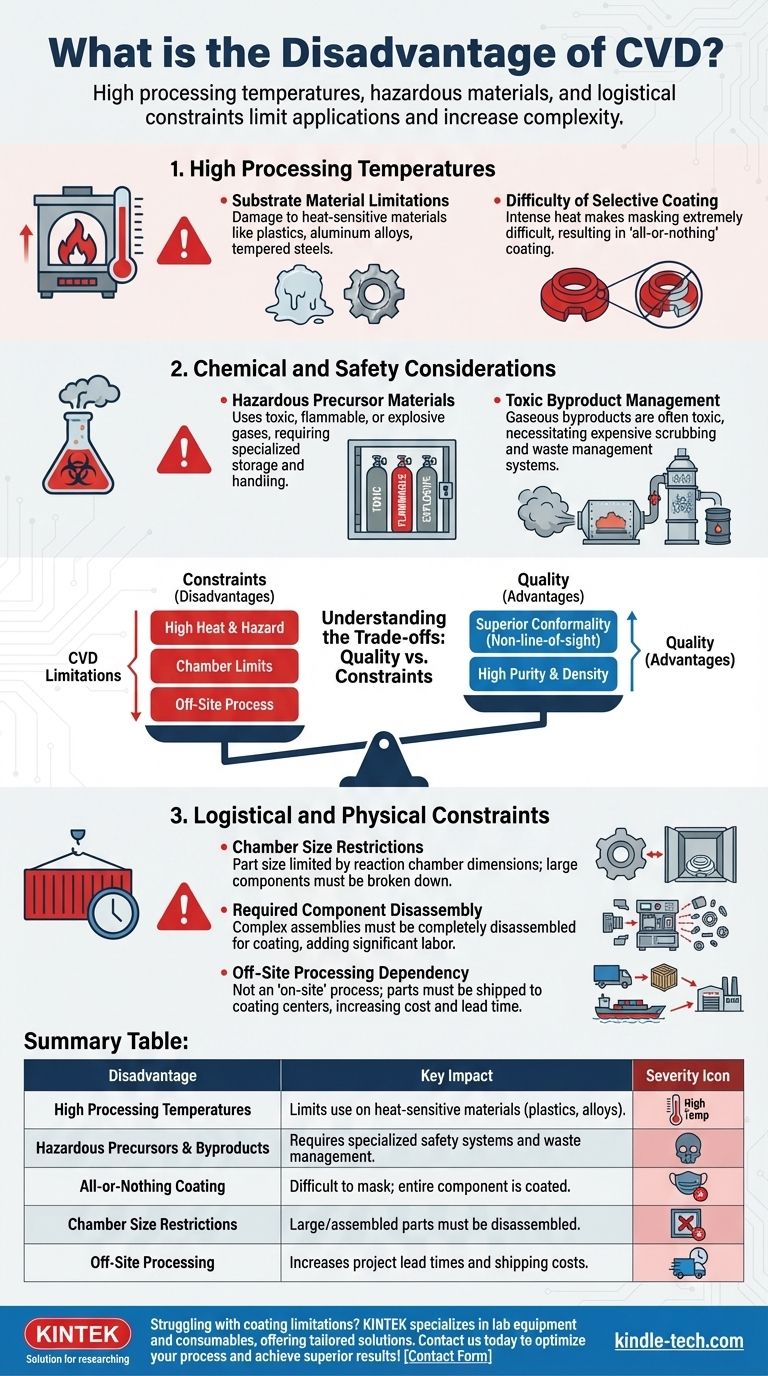

化学気相成長法(CVD)の主な欠点は、その高い処理温度、危険物質の使用、および重大な物流上の制約です。これらの要因は、コーティングできる材料の種類を制限し、他のコーティング技術にはない安全性およびプロセス管理の複雑さを引き起こします。

CVDは非常に純粋で均一なコーティングを生成しますが、その主な欠点である高温、危険な化学物質、およびオフサイト処理は、温度に敏感な基板、複雑なアセンブリ、および迅速なオンサイト作業を必要とするアプリケーションには不向きです。

高い処理温度の課題

CVDの最も頻繁に挙げられる制限は、化学反応を開始するために非常に高い温度が必要であることです。これは、作業できる材料とコーティングを適用する方法に直接的な影響を与えます。

基板材料の制限

CVDプロセスに伴う高温は、コーティングされる基板を損傷したり、根本的に変化させたりする可能性があります。プラスチック、多くのアルミニウム合金、焼き入れ鋼など、融点が低い材料や特定の熱処理を受けた材料は、一般的なCVDの熱環境に耐えることができません。

選択的コーティングの難しさ

高温のため、部品の特定の領域をマスキングすることは非常に困難です。ほとんどのマスキング材料はプロセスに耐えることができず、その結果、望むと望まざるとにかかわらず、部品全体を覆う「全か無か」のコーティングになることがよくあります。

化学物質と安全に関する考慮事項

CVDは、揮発性でしばしば危険な物質を含む化学反応に依存しており、安全性と環境管理に重大な課題をもたらします。

危険な前駆体材料

このプロセスには、毒性、可燃性、さらには爆発性のあるガス状前駆体が必要です。これにより、特殊な保管、取り扱いプロトコル、および安全システムが必要となり、複雑さと運用コストの両方が増加します。

有毒な副生成物の管理

コーティングを堆積させる化学反応は、ガス状の副生成物も生成します。これらの副生成物はしばしば有毒であり、放出される前に捕捉および中和する必要があり、高価なスクラビングおよび廃棄物管理システムが必要となります。

トレードオフの理解:品質 vs. 制約

情報に基づいた決定を下すには、CVDの欠点をその独自の利点と比較検討する必要があります。CVDは、特定の側面で比類のないコーティング品質を提供するため、これらの欠点にもかかわらず選択されます。

利点:優れたコンフォーマリティ

CVDは非視線プロセスです。前駆体がガスであるため、複雑な内部形状や複雑な形状にも完全に均一で均質な層で流れ込み、コーティングすることができます。これは、PVD(物理気相成長法)のような視線プロセスでは達成できません。

利点:高純度と高密度

化学反応の性質により、非常に高密度で純粋で強力なコーティングを成長させることができます。過酷な環境で最高の材料品質と性能を要求されるアプリケーションでは、この利点がすべての物流上の障害を上回る可能性があります。

本質的な対立

CVDにコンフォーマルコーティングの利点を与えるもの、つまりそのガス状の性質は、その「全か無か」のコーティングの欠点にも関連しています。選択的な適用を犠牲にして、内部の空洞を含むすべてをコーティングする能力を得るのです。

物流上および物理的な制約

コアプロセスを超えて、CVDはプロジェクトのタイムラインとコストに影響を与えるいくつかの実用的な課題を提示します。

チャンバーサイズの制限

コーティングできる部品のサイズは、反応チャンバーの寸法によって厳しく制限されます。大きな部品は、分解しないとコーティングできません。

部品の分解が必要

サイズ制限と個々の表面をコーティングする必要があるため、複雑なアセンブリはコーティング前に完全に分解する必要があります。これにより、分解と再組み立ての両方にかなりの労力が追加されます。

オフサイト処理への依存

CVDは現場で実行できる「オンサイト」プロセスではありません。部品は専門のコーティングセンターに輸送する必要があり、輸送コストが発生し、プロジェクトのリードタイムが延長されます。

アプリケーションに適した選択を行う

CVDを使用するかどうかの決定は、あなたの主要な目標を明確に理解していることに基づいている必要があります。

- 熱に強い部品に最高の純度とコーティングの適合性を重視する場合: CVDの欠点は、その優れた膜品質と複雑な内部表面をコーティングする能力にとって許容できるトレードオフである可能性が高いです。

- 温度に敏感な材料や大型の組み立て部品のコーティングを重視する場合: 高温とチャンバーサイズの制限により、CVDは不適切な選択となります。物理気相成長法(PVD)のような低温代替品を検討する必要があります。

- 迅速なターンアラウンド、費用対効果、またはオンサイトでの適用を重視する場合: CVDの物流要件と危険物質の取り扱いは、他のコーティング方法をはるかに実用的にします。

最終的に、これらの制限を理解することが、CVDの強みを活用し、その重大な運用上の落とし穴を回避するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高い処理温度 | プラスチックや特定の合金などの熱に敏感な材料への使用を制限します。 |

| 危険な前駆体および副生成物 | 特殊な安全システムと廃棄物管理が必要です。 |

| 全か無かのコーティング | 部品のマスキングが困難。部品全体がコーティングされます。 |

| チャンバーサイズの制限 | 大型または組み立てられた部品は、処理のために分解する必要があります。 |

| オフサイト処理 | プロジェクトのリードタイムと輸送コストが増加します。 |

コーティングの制限でお困りですか? KINTEKはラボ機器と消耗品を専門とし、お客様のラボのニーズに合わせたソリューションを提供しています。温度に敏感な基板や複雑な形状を扱っている場合でも、当社の専門知識は適切なコーティング技術を選択するのに役立ちます。今すぐお問い合わせくださいプロセスを最適化し、優れた結果を達成するために!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 縦型実験室管状炉