その核心において、真空注型は柔らかいシリコン型とポリウレタン樹脂を使用する少量生産方法であり、射出成形は硬い鋼型と熱可塑性ペレットを使用する大量生産プロセスです。真空注型は、少量のバッチでの速度と忠実性を最適化しており、試作に最適です。射出成形は、大量生産における費用対効果と再現性を最適化しており、消費者製品の標準となっています。

根本的な違いは、どちらのプロセスが「優れている」かではなく、製品開発の特定の段階にどちらが適切かということです。真空注型は検証と少量生産向けであり、射出成形は何千、何百万という生産規模に拡大するためのものです。

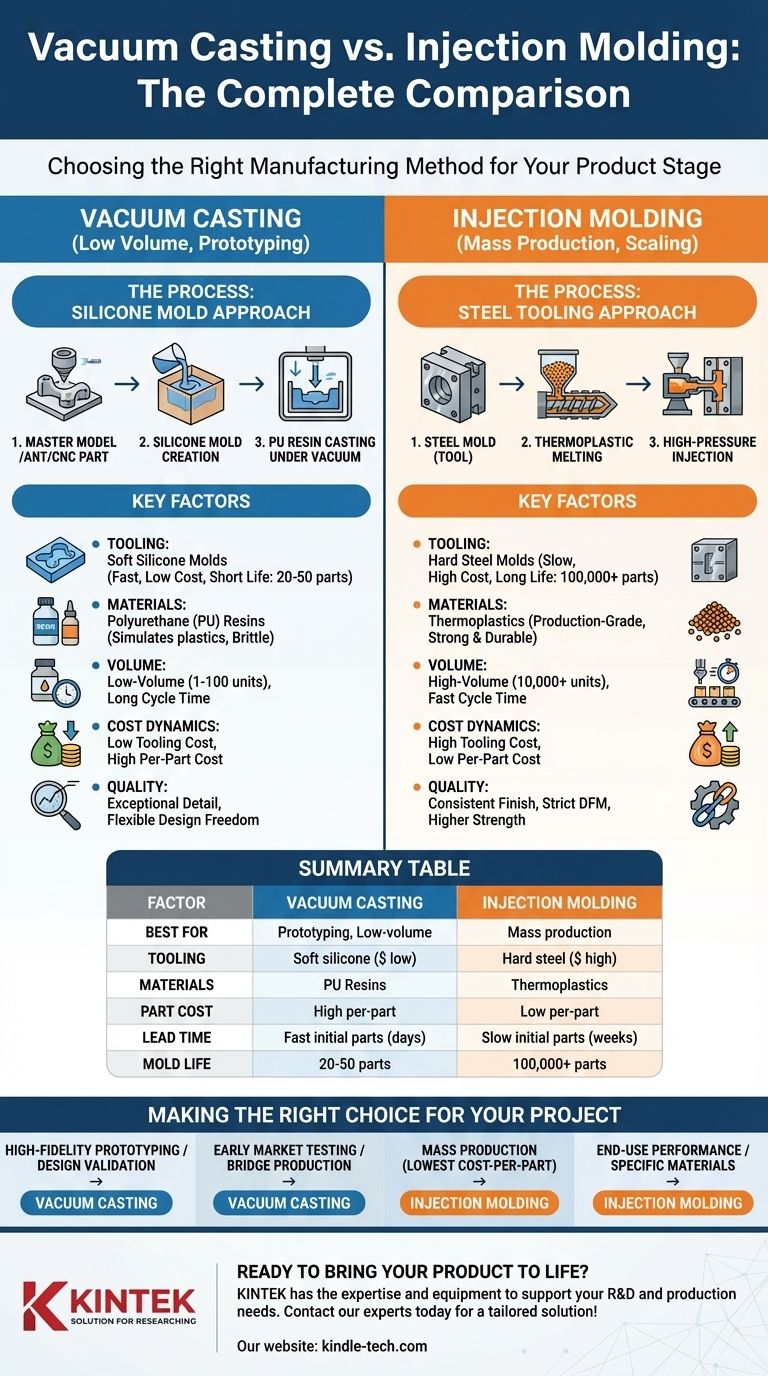

コアプロセス:各方法の仕組み

トレードオフを理解するには、まず各プロセスの基本的な仕組みを理解する必要があります。金型と材料の違いが、それぞれの長所と短所を決定します。

真空注型:シリコン型アプローチ

真空注型は3段階のプロセスです。まず、通常は3Dプリンティング(SLAまたはPolyJet)またはCNC加工を使用して、高品質のマスターモデルが作成されます。

次に、このマスターモデルを注型ボックス内に吊るし、その周りに液体シリコンを流し込みます。硬化後、ボックスを取り外し、シリコンを切開して2分割の型を作成し、非常に詳細な陰型が現れます。

最後に、シリコン型を真空チャンバーに入れます。2液性のポリウレタン(PU)樹脂を混合し、型に流し込みます。真空によって液体樹脂からすべての気泡が除去され、型腔のあらゆる細部を完全に満たします。その後、部品は型内で硬化します。

射出成形:鋼製金型アプローチ

射出成形は、高圧・高温のプロセスです。まず、通常は鋼またはアルミニウムから機械加工された、堅牢な2分割の金属型、または「金型」の作成から始まります。この金型製作自体が複雑なエンジニアリングプロジェクトであり、作成には数週間から数ヶ月かかることがあります。

金型が完成したら、射出成形機に取り付けられます。小さなプラスチックペレット(熱可塑性樹脂)が溶融して液体状態になり、その後、非常に高い圧力で金型腔に射出されます。

金型は冷却され、プラスチックが固化して目的の形状になります。その後、金型が開き、完成した部品はピンによって排出されます。このサイクル全体はわずか数秒で完了します。

主要な生産要因の比較

プロセスの違いは、コスト、速度、材料の選択肢に関して大きく異なる結果をもたらします。

金型:柔らかいシリコン vs. 硬い鋼

真空注型では、柔らかいシリコン型を使用します。これらは安価で、わずか数日で作成できます。しかし、寿命が非常に短く、通常は20〜50個の部品を生産すると劣化します。

射出成形には、硬い鋼またはアルミニウムの金型が必要です。これらは非常に耐久性があり、数十万、あるいは数百万個の部品を生産できます。その代償は莫大です。非常に高価(数万ドルから数十万ドル)であり、製造には数週間から数ヶ月かかります。

材料:ポリウレタン樹脂 vs. 熱可塑性樹脂

真空注型は、ほぼ exclusively ポリウレタン(PU)樹脂を使用します。これらは不可逆的な化学反応によって硬化する熱硬化性ポリマーです。ABS、ナイロン、ポリプロピレンなどの一般的な生産プラスチックの特性をシミュレートするように配合されていますが、本物ではありません。

射出成形では、膨大な種類の熱可塑性樹脂を使用します。これらは最終製品に見られる実際の生産グレードの材料です。繰り返し溶融・固化させることができ、その機械的特性は十分に理解されており、非常に一貫しています。

生産量と速度:少量 vs. 大量

真空注型は、単一の試作品から約100個までの少量生産に最適です。金型製作は迅速ですが、樹脂の硬化時間のため、部品あたりのサイクルタイムは長くなります(数分から数時間)。

射出成形は、通常10,000個から数百万個までの大量生産向けに作られています。初期の金型設定は時間がかかりますが、部品あたりのサイクルタイムは信じられないほど速く(多くの場合わずか数秒)、大量生産では比類のない性能を発揮します。

コストダイナミクス:初期費用 vs. 部品単価

真空注型では、金型費用は非常に低いですが、材料と手作業のため、部品あたりのコストは比較的高くなります。このため、少量バッチでは経済的です。

射出成形では、金型費用は非常に高いですが、規模が大きくなると部品あたりのコストは非常に低くなります。莫大な初期投資は、大規模な生産量で償却されるため、大量市場製品には非常に経済的です。

トレードオフの理解:品質と忠実度

選択は、プロジェクトが必要とする特定の品質特性と設計の自由度にも依存します。

ディテールと表面仕上げ

真空注型は、優れた表面仕上げと微細なディテールを持つ部品の製造に優れています。液体シリコンはマスターモデルのあらゆる微細な特徴を捉え、型から取り出したばかりの完成品のように見える部品を生み出します。

射出成形も高品質な仕上げを製造できますが、ヒケ、バリ、ウェルドラインなどの外観上の欠陥が発生しやすいです。完璧な仕上げを実現するには、慎重な金型設計とプロセス制御が必要です。

部品強度と材料特性

射出成形部品は一般的により強く、より耐久性があります。予測可能で十分に文書化された機械的および熱的特性を持つ真のエンジニアリング熱可塑性樹脂から作られています。

PU樹脂から作られた真空注型部品は、これらの特性をシミュレートしますが、射出成形部品の正確な性能、長期安定性、または耐衝撃性には及ばない場合があります。場合によっては、より脆くなることがあります。

設計の自由度と制約

真空注型は、より大きな設計の自由度を提供します。柔軟なシリコン型は、高価で複雑な金型機構を必要とせずに、複雑な形状やアンダーカットを持つ部品を可能にします。型は、部品を脱型するために単に切断したり、曲げたりすることができます。

射出成形は、製造性設計(DFM)の原則に厳密に従う必要があります。抜き勾配、均一な肉厚、リブなどの特徴は、部品が損傷なく硬い鋼型から排出されることを保証するために不可欠です。アンダーカットには、複雑なサイドアクションやリフターが必要となり、金型にかなりのコストと複雑さを追加します。

プロジェクトに最適な選択をする

これら2つの方法の選択は、プロジェクトの目標、予算、開発段階に基づいた戦略的な決定です。

- 高忠実度プロトタイピングと設計検証が主な焦点である場合: 速度、少量バッチ(1〜50個)の低コスト、優れた美的品質のために真空注型を使用します。

- 初期市場テストまたはブリッジ生産が主な焦点である場合: 高価な射出成形金型が製造されている間に、収益またはフィードバックを得るために、数百個の部品を迅速に生産するために真空注型を使用します。

- 部品あたりのコストを最小限に抑えた大量生産が主な焦点である場合: 数千または数百万個の同一部品を経済的に生産できる唯一の方法であるため、射出成形を選択します。

- 特定の材料での最終用途性能が主な焦点である場合: 生産グレードの熱可塑性樹脂の全範囲とその認定された特性にアクセスするために、射出成形を使用する必要があります。

製造方法を生産量と開発目標に合わせることで、コスト効率と成功の両方でプロジェクトを強化できます。

要約表:

| 要因 | 真空注型 | 射出成形 |

|---|---|---|

| 最適用途 | 試作、少量生産(1〜100個) | 大量生産(10,000個以上) |

| 金型 | 柔らかいシリコン型($ 低、1〜3日) | 硬い鋼型($ 高、数週間〜数ヶ月) |

| 材料 | ポリウレタン樹脂(プラスチックをシミュレート) | 生産グレードの熱可塑性樹脂 |

| 部品コスト | 部品単価は高い、金型費用は低い | 部品単価は低い、金型費用は高い |

| リードタイム | 初期部品は速い(数日) | 初期部品は遅い(数週間)、サイクルタイムは速い |

| 金型寿命 | 20〜50個 | 100,000個以上 |

製品を実現する準備はできていますか? 設計検証のための高忠実度プロトタイプを真空注型で必要とする場合でも、射出成形による大量生産に移行する場合でも、KINTEKは研究室のR&Dおよび生産ニーズをサポートする専門知識と設備を備えています。当社のチームは、コスト、速度、品質のバランスを効果的に取るための適切な製造プロセスを選択するお手伝いを専門としています。

今すぐ専門家にお問い合わせください プロジェクト要件について話し合い、カスタマイズされたソリューションを入手してください!

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- 小型真空熱処理・タングステン線焼結炉

- ラミネート・加熱用真空熱プレス機

よくある質問

- 高温を作り出すことができる炉の種類はどれですか?チューブ炉とボックス炉から選択してください

- 焼結前にZnS粉末を炉で熱処理する必要があるのはなぜですか?不純物を除去して高品質なセラミックスを実現

- 焼結の熱プロセスとは?粉末冶金とセラミックス製造ガイド

- 浸炭には炭素含有鋼が使用されますか?硬い表面と強靭な芯を持つための適切な鋼材

- メッシュベルト炉はどのように機能しますか?大量生産、再現性の高い熱処理を実現

- 制御された熱分解とは?廃棄物を価値ある製品に変えるためのガイド

- ろう付け接合部はどのくらいの温度に耐えられますか?答えはろう材の選択にあります

- アーク加熱の温度範囲はどれくらいですか?産業用途向け極限熱を解き放つ