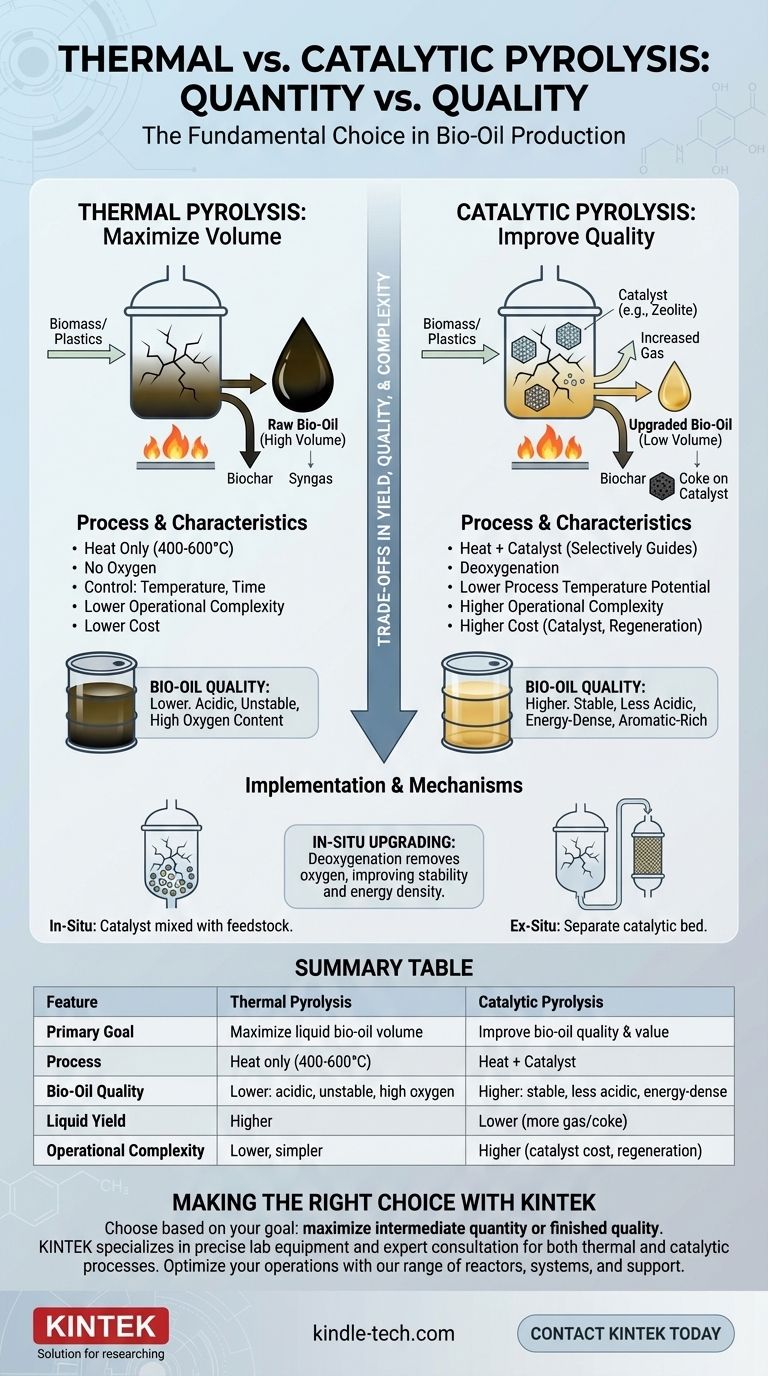

要するに、熱分解は熱のみを使用して物質を分解するのに対し、触媒分解は触媒を導入して化学反応を選択的に誘導します。この根本的な違いにより、製品の収率、品質、および運転の複雑さにおいて重要なトレードオフが生じます。

核心的な違いは、量と質のトレードオフです。熱分解は、生成される液体バイオオイルの量を最大化するように設計されていますが、触媒分解は、そのオイルの品質と価値を向上させるように設計されており、多くの場合、量は犠牲になります。

基礎:熱分解の理解

熱分解はベースラインのプロセスであり、有機物をバイオオイル、バイオ炭、および合成ガスに変換する最も単純な形態を表します。

コアメカニズム:真空中の熱

このプロセスでは、バイオマスやプラスチックを酸素のない環境で高温(通常400〜600°C)に加熱します。酸素がないことで燃焼を防ぎ、代わりに物質の長鎖分子を熱的に分解、つまり小さな揮発性の高い化合物に破壊します。

典型的な結果:高い液体収率

ほとんどの熱分解操作の主な目標は、熱分解油またはバイオオイルとして知られる液体留分の収率を最大化することです。液体収率は高いものの、その品質は低いことがよくあります。酸素含有量が高いため、通常、酸性で腐食性があり、粘性が高く、化学的に不安定です。

主な制御レバー:温度と時間

熱分解では、制御できる主な変数は、温度、加熱速度、および蒸気滞留時間です。より速い加熱速度とより短い滞留時間は、一般的にチャーやガスよりも液体生成を促進します。

強化:触媒分解が状況をどのように変えるか

触媒分解は、触媒を加えて化学反応を微調整することで、熱プロセスを基盤としています。

触媒の導入:「ガイド」としての化学物質

触媒とは、それ自体が消費されることなく化学反応を促進する物質です。熱分解において、触媒は「ガイド」として機能し、初期の熱分解蒸気を選択的に分解し、より望ましい分子を生成するように反応を誘導します。

バイオオイル品質への影響

触媒の主な利点は、**その場でのアップグレード**です。触媒は脱酸素化を促進し、蒸気から酸素原子を除去します。これにより、最終的なバイオオイルの品質が劇的に向上し、次のようになります。

- より安定し、経年劣化しにくい。

- 酸性が低く、腐食性が低い。

- エネルギー密度が高い(高い発熱量)。

- 価値のある芳香族炭化水素が豊富であり、これらは燃料や化学品の原料となる。

実装方法:その場(In-Situ) 対 その場外(Ex-Situ)

触媒分解は、主に2つの構成で実行できます。

- その場(In-situ): 触媒を原料と直接混合します。これにより優れた接触が得られますが、触媒の回収と再生が困難になる可能性があります。

- その場外(Ex-situ): 触媒を別の二次反応器に配置します。最初の反応器からの熱分解蒸気がこの触媒床を通過してアップグレードされます。これにより触媒管理は簡素化されますが、システム設計全体が複雑になります。

トレードオフの理解:収率 対 品質

これら2つの方法の選択は、固有のトレードオフを明確に理解することにかかっています。どちらかが普遍的に優れているわけではありません。正しい選択は、あなたの最終目標に完全に依存します。

製品分布:液体 対 ガスとコークス

熱分解は、可能な限り高い液体収率を最適化します。しかし、触媒の導入は、蒸気を非凝縮性ガス(合成ガス)により多く分解することを促進します。また、触媒を不活性化させるコークスの生成も増加させることがよくあります。したがって、**同様の条件下では、触媒分解は熱分解と比較して液体バイオオイル収率がほぼ常に低く**なりますが、ガス収率は高くなります。

処理温度とエネルギー

触媒は反応を促進するため、触媒分解は、効果的な転化を達成しながら、熱分解よりも低い温度で実施できることがよくあります。これはエネルギー節約と運転コストの削減につながる可能性があります。

運転の複雑さとコスト

熱分解は比較的単純なプロセスです。触媒分解は、次のことに関連するかなりの複雑さとコストを追加します。

- 触媒コスト: 最初の触媒(例:ZSM-5などのゼオライト)の調達は高価になる可能性があります。

- 触媒の失活: 触媒はコークスの堆積によってすぐに失活し、制御された方法でコークスを燃焼させる再生サイクルが必要になります。

- システム設計: 触媒の取り扱いと再生装置の必要性は、プラントの設備投資と運転費用を増加させます。

反応器技術:共通の基盤

流動床、スクリュー、またはロータリーキルンなどの物理的な反応器の種類は、どちらの方法にも固有のものではないことに注意することが重要です。反応器の選択は、原料の種類や望ましい熱伝達速度などの要因によって決まり、同じ反応器が熱プロセスと触媒プロセスの両方に使用できることがよくあります。

目標に合わせた正しい選択をする

あなたの決定は、最終製品に求められる特性と、運転の複雑さとコストに対する許容度によって決定される必要があります。

- もしあなたの主な焦点が、後で別の施設でアップグレードするための未処理バイオオイルの量を最大化することである場合: 熱分解が最も直接的で費用対効果の高い出発点です。

- もしあなたの主な焦点が、プロセスから直接「ドロップイン」燃料または化学原料として使用できる、より高品質で安定したバイオオイルを生産することである場合: 液体収率は低く、運転の複雑さは高いものの、触媒分解が必要な選択肢となります。

- もしあなたの主な焦点がバイオ炭の生産を最大化することである場合: 熱分解が通常十分であり、液体副産物の品質は二次的な懸念事項であるため、より単純です。

最終的に、選択は、中間製品の量を最大化することと、最終製品の品質を最大化することのどちらを優先するかによって決まります。

要約表:

| 特徴 | 熱分解 | 触媒分解 |

|---|---|---|

| 主な目標 | 液体バイオオイルの量を最大化する | バイオオイルの品質と価値を向上させる |

| プロセス | 熱のみ(400-600°C、酸素なし) | 反応を誘導するための熱+触媒 |

| バイオオイル品質 | 低い:酸性、不安定、高酸素 | 高い:安定、低酸性、高エネルギー密度 |

| 液体収率 | 高い | 低い(より多くのガス/コークスが生成される) |

| 運転の複雑さ | 低い、より単純なシステム | 高い(触媒コスト、再生、システム設計) |

あなたの研究室に最適な熱分解プロセスを選択する準備はできましたか?

熱分解と触媒分解の選択は、収率の最大化であれ品質の向上であれ、特定の製品目標を達成するために極めて重要です。KINTEKは、熱分解操作を最適化するために必要な正確な実験装置と専門家のコンサルティングを提供することに特化しています。

当社は、熱分解と触媒分解の両方に適したさまざまな反応器とシステム、およびお客様の成功を確実にするための消耗品と技術サポートを提供しています。当社の専門家が、収率、品質、運転効率のバランスをとるソリューションの設計をお手伝いします。

今すぐKINTEKにご連絡いただき、お客様の熱分解ニーズについてご相談の上、当社のソリューションがお客様の研究開発をどのように前進させることができるかをご覧ください。

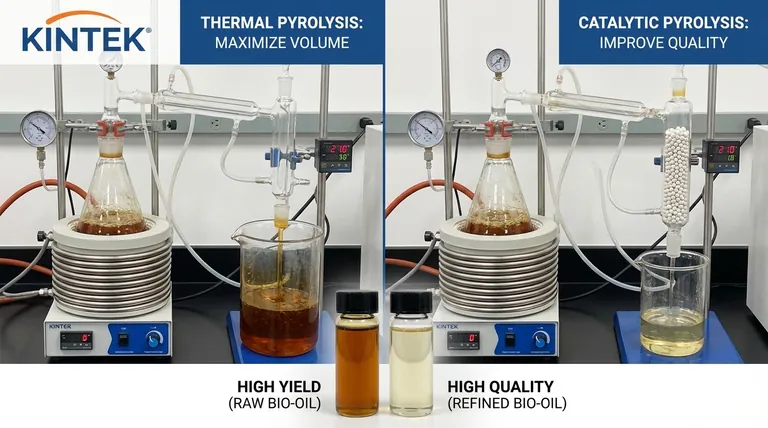

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 小型真空熱処理・タングステン線焼結炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉