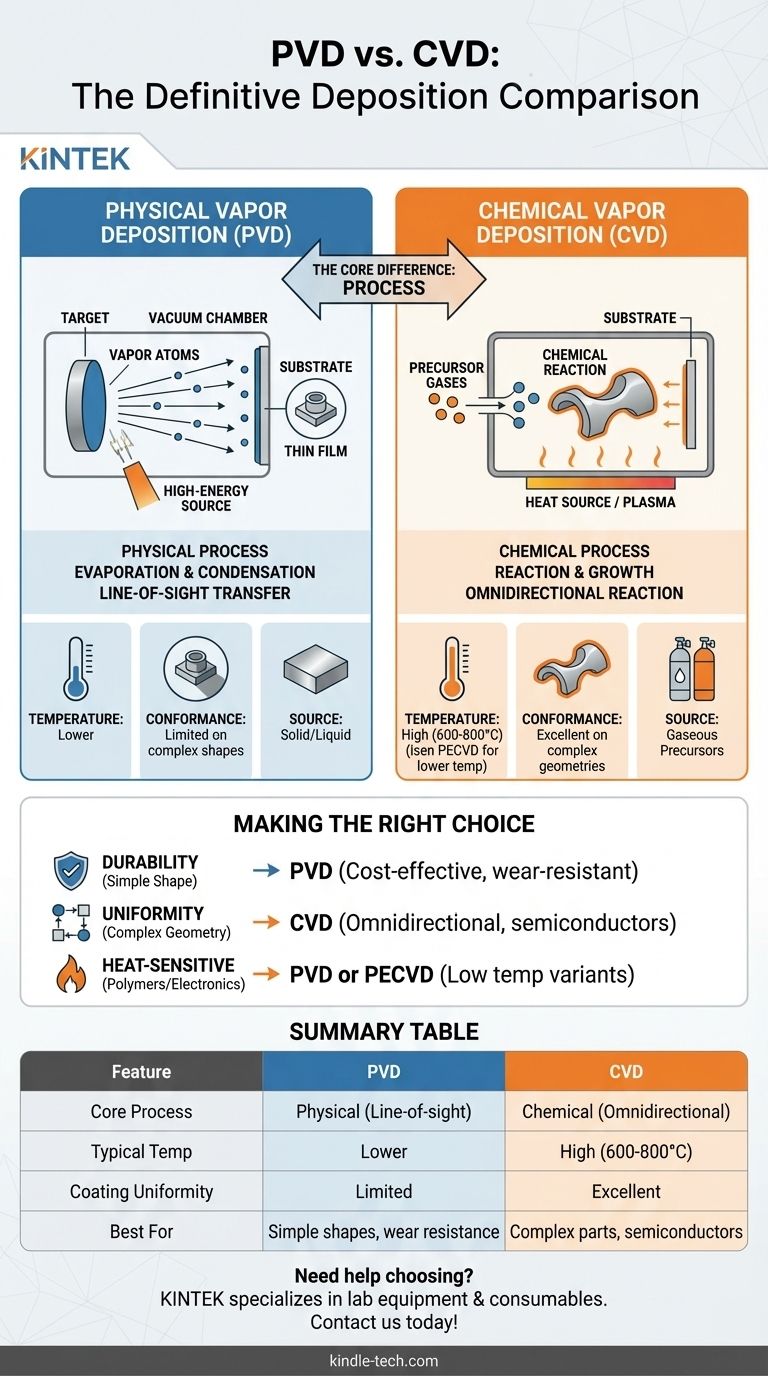

その核心は、プロセスの違いにあります。物理気相成長(PVD)は、真空中で固体源から部品の表面にコーティング材料を転写する機械的プロセスであり、原子によるスプレー塗装に似ています。対照的に、化学気相成長(CVD)は、部品の表面で化学反応を引き起こす前駆体ガスを使用し、その上に新しい材料層を直接成長させます。

根本的な違いは、コーティング材料がどのように基板に到達し、形成されるかにあります。PVDは物理的で、見通し線上の転写であるのに対し、CVDは全方向性の化学反応であり、気体前駆体から膜を形成します。この単一の違いが、各プロセスの温度、コーティングの均一性、および適切な用途を決定します。

核心となるメカニズム:物理的 vs 化学的

各方法の実用的な意味を理解するためには、まずそれらが根本的にどのように機能するかを把握する必要があります。名称自体が、核心となるプロセスを明らかにしています。

PVDの仕組み:蒸発と凝縮

PVDは、高真空中で行われる純粋に物理的なプロセスです。高エネルギー源を使用して固体材料(「ターゲット」として知られる)を蒸発させます。

これらの蒸発した原子は真空チャンバー内を直線的に移動し、基板上に凝縮して緻密な薄膜を形成します。

一般的なPVD方法には、スパッタリングやイオンプレーティングがあります。材料が直線的に移動するため、PVDは見通し線プロセスと見なされます。

CVDの仕組み:反応と成長

CVDは、揮発性前駆体ガスを基板を含む反応チャンバーに導入します。

熱(従来のCVDの場合)またはプラズマ(PECVDのような変種の場合)が、基板表面で化学反応を開始するために必要なエネルギーを提供します。

この反応によりガスが分解され、目的のコーティング材料がすべての露出表面に均一に堆積、つまり「成長」します。これは見通し線プロセスではありません。

主な差別化要因

物理的な転写と化学反応の違いは、技術選択を導くいくつかの重要な区別を生み出します。

動作温度

従来のCVDは高温プロセスであり、必要な化学反応を促進するためにしばしば600°Cから800°Cを必要とします。

PVDも高温と真空条件を必要としますが、一般的に従来のCVDよりも低い温度で動作します。

最新のプラズマアシストCVD(PECVDなど)は、室温から350°Cまでの非常に低い温度で動作できるため、熱に弱い材料に適しています。

コーティングの適合性

CVDはガスからの化学反応に基づいているため、到達可能なすべての表面を非常に均一にコーティングします。このため、複雑な形状や内部形状のコーティングに最適です。

PVDの見通し線上の性質は、洗練された基板回転なしでは、影になった領域や複雑な内部表面を均一にコーティングするのに苦労します。

原材料

PVDでは、コーティング材料は物理的に蒸発される固体または液体源として始まります。

CVDでは、コーティング材料はチャンバーに導入される1つまたは複数の気体前駆体から構築されます。

トレードオフの理解

どちらの技術も普遍的に優れているわけではありません。あなたの決定は、各プロセスの固有の利点と限界を、特定のアプリケーションの要件とバランスさせることにかかっています。

CVDの温度制限

従来のCVDの主な欠点は、その非常に高い温度であり、プラスチック、特定の合金、複雑な電子機器など、多くの基板を損傷または変形させる可能性があります。

プラズマアシストCVD(PECVD/PACVD)は温度問題を解決しますが、それ自身のプロセス上の複雑さを伴います。

PVDの「見通し線」問題

PVDの最大の限界は、複雑な形状、アンダーカット、または深い凹部を持つ部品に完全に均一なコーティングを施すことが難しい点です。

これを克服するには、堆積中に部品を操作するための複雑な機械が必要となり、コストと複雑さが増します。

設備と専門知識

PVDとCVDはどちらも洗練されたプロセスです。真空チャンバー、電源、クリーンルーム設備に多大な設備投資が必要であり、プロセスを効果的に管理するためには高度なスキルを持つオペレーターも必要です。

目標に合った適切な選択をする

温度耐性、幾何学的複雑性、コーティング特性に関するアプリケーションの特定のニーズが、正しい進路を決定します。

- 比較的単純な形状の耐久性が主な焦点である場合:PVDは、特に工具の耐摩耗性コーティングにおいて、優れた費用対効果の高い選択肢となることがよくあります。

- 複雑な形状に完全に均一なコーティングを施すことが主な焦点である場合:CVDは全方向性堆積プロセスにより優れており、半導体製造などの分野で不可欠です。

- 熱に弱い基板(ポリマーや電子部品など)のコーティングが主な焦点である場合:PVDまたはPECVDのような低温CVDのいずれかを選択することになります。

最終的に、適切な堆積方法を選択するには、材料の限界と製品の性能目標を明確に理解する必要があります。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| 核心プロセス | 物理的転写(見通し線) | 化学反応(全方向性) |

| 典型的な温度 | 低温 | 高温(600-800°C) |

| コーティングの均一性 | 複雑な形状では限定的 | 複雑な形状で優れている |

| 最適な用途 | 単純な形状、耐摩耗性 | 複雑な部品、半導体 |

あなたのアプリケーションに最適な堆積方法の選択でお困りですか? KINTEKは研究室設備と消耗品に特化しており、コーティングの課題に対する専門的なソリューションを提供しています。当社のチームは、温度、均一性、性能に関する特定の要件を満たす理想的なPVDまたはCVDシステムの選択をお手伝いします。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機