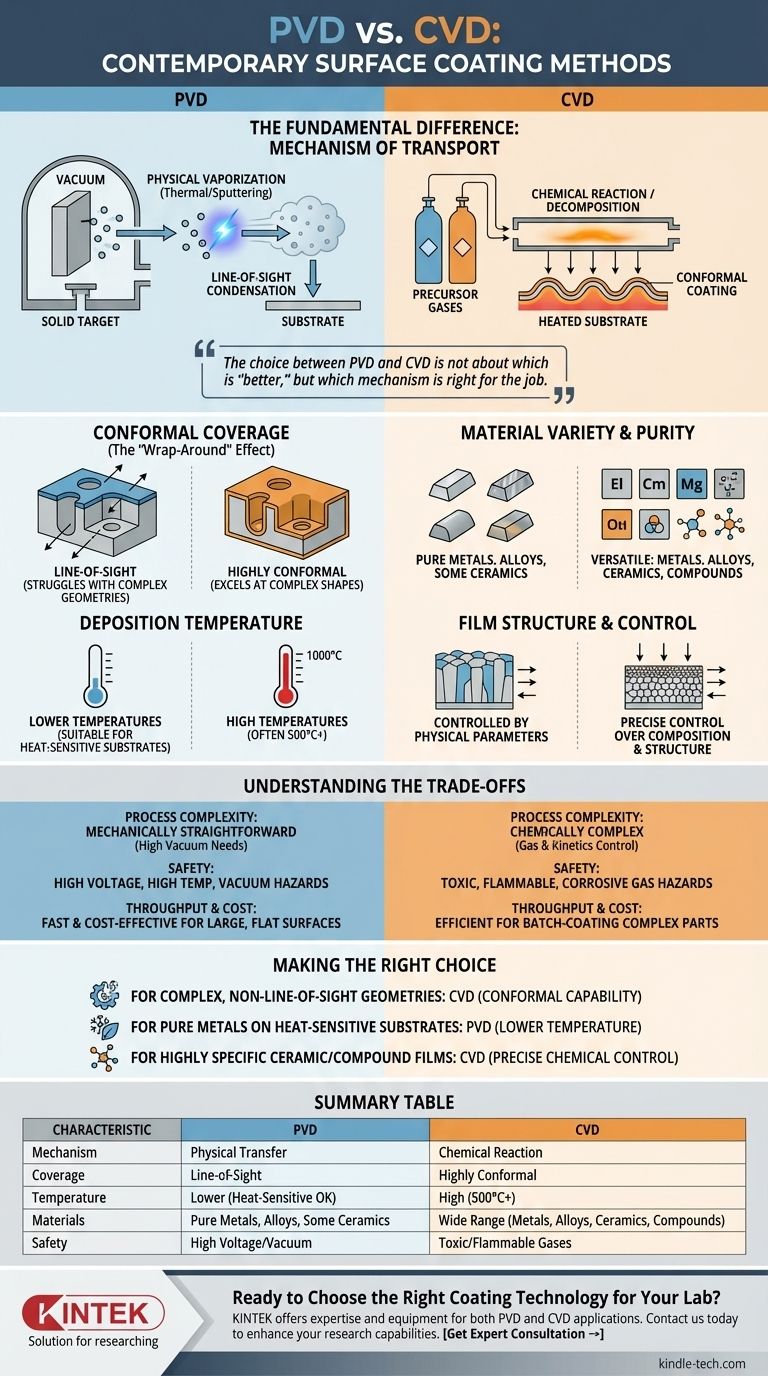

物理気相成長法(PVD)と化学気相成長法(CVD)の根本的な違いは、コーティング材料が基板にどのように輸送されるかにあります。PVDは、固体または液体の原料が物理的に気化され、その後部品上に凝縮する機械的プロセスです。対照的に、CVDは、前駆体ガスが基板表面で反応または分解してコーティングを形成する化学的プロセスです。

PVDとCVDの選択は、どちらが「優れているか」ではなく、どのメカニズムがその作業に適しているかということです。PVDは物理的な見通し線プロセスであり、単純な形状に純粋な材料を堆積させるのに理想的ですが、CVDは化学反応を利用して、最も複雑な表面にも非常に均一なコーティングを作成します。

コアメカニズム:各プロセスの仕組み

適切な技術を選択するには、まず膜がどのように形成されるかという根本的な違いを理解する必要があります。一方は物理的な転送のプロセスであり、もう一方は化学的な生成のプロセスです。

物理気相成長法(PVD):物理的な転送

PVDでは、コーティング材料は固体のターゲットとして始まります。このターゲットは、高真空チャンバー内で純粋に物理的な手段によって蒸気に変換されます。

主な2つの方法は、高温を使用してターゲットから原子を蒸発させる熱蒸着と、高エネルギープラズマを使用してターゲットを衝撃し、原子を物理的に叩き出すスパッタリングです。

これらの気化した原子は、直線的に、つまり「見通し線」の経路を移動し、基板に衝突して凝縮し、固体膜を形成します。

化学気相成長法(CVD):化学反応

CVDは固体のターゲットではなく、反応チャンバーに導入される1つ以上の揮発性の前駆体ガスから始まります。

これらのガスは、加熱された基板の表面で分解または互いに反応します。この化学反応が、部品上に直接固体コーティング材料を形成します。

堆積は気体環境での化学反応によって駆動されるため、材料はガス源に対する向きに関係なく、すべての露出した表面に均一に堆積することができます。

主要なコーティング特性の比較

メカニズムの違いは、最終的なコーティングの特性と処理できる部品の種類に直接影響します。

コンフォーマルカバレッジ(「巻き込み」効果)

CVDは、非常に均一なコーティングの生成に優れています。その気相の性質により、複雑な形状や内部表面を簡単に均一にコーティングできます。

PVDは、見通し線プロセスであるため、これには苦労します。非平面形状をカバーするには、複雑な治具と部品の回転が必要であり、深い穴やチャネルの内部をコーティングすることはしばしば不可能です。

材料の多様性と純度

CVDは非常に汎用性が高く、前駆体ガスを調整するだけで、金属、多成分合金、高純度のセラミックまたは複合層など、幅広い材料を堆積させることができます。

PVDも汎用性がありますが、純粋な金属、特定の合金、および一部のセラミック化合物の堆積に最もよく使用されます。膜の組成は、物理的なターゲットの組成に直接関連しています。

堆積温度と基板への影響

従来のCVDプロセスは、必要な化学反応を促進するために、しばしば非常に高温(数百℃、時には1000℃以上)を必要とします。これにより、損傷したり変形したりすることなくコーティングできる基板材料の種類が制限されます。

一部のPVDプロセスは熱を使用しますが、スパッタリングのように、多くははるかに低い温度で実行できます。これにより、PVDはプラスチックのような熱に弱い材料や、高温によって特性が変化する可能性のある完成部品のコーティングに適しています。

膜構造と制御

CVDは、ガス流量、圧力、温度を正確に管理することで、膜の化学組成、結晶構造、および粒径を細かく制御できます。

PVDでは、膜の特性は、堆積速度、プラズマエネルギー、チャンバー圧力などの物理的パラメータによって制御されます。

トレードオフの理解

どちらの方法も万能な解決策ではありません。それぞれに独自の運用上の考慮事項と制限があります。

プロセスの複雑さ

CVDプロセスは化学的に複雑になる可能性があります。成功は、ガス混合物と反応速度論の正確な制御、および副生成物の管理にかかっています。

PVDは概念的には機械的に単純ですが、高品質の膜を得るには、真空レベル、電源、およびチャンバーの物理的設定を厳密に制御する必要があります。

安全性と環境への懸念

CVDは、毒性、可燃性、または腐食性のある前駆体ガスを伴うことが多く、高度な取り扱いおよび安全システムが必要です。

PVDプロセスは、化学的な観点からは一般的にクリーンであると考えられています。主な危険は、使用される高電圧、高温、および高真空環境に関連しています。

スループットとコスト

各プロセスの経済性は、用途に大きく依存します。CVDは、その優れた均一なカバレッジにより、多数の複雑な部品をバッチコーティングするのに非常に効率的です。

PVDは、インラインシステムで大きな平坦な表面をコーティングするのに非常に高速で費用対効果が高いですが、操作が必要な複雑な形状では効率が低下します。

アプリケーションに適した選択をする

あなたの決定は、部品の形状と最終的な膜の望ましい特性によって左右されるべきです。

- 複雑な、見通し線ではない形状のコーティングが主な焦点である場合:CVDは、その固有の化学的な「巻き込み」能力により、優れた選択肢です。

- 熱に弱い基板に純粋な金属または一般的な合金を堆積させることが主な焦点である場合:PVD、特にスパッタリングは、より低温で高度に制御可能なソリューションを提供します。

- 非常に特定のセラミック、複合、または高純度膜を作成することが主な焦点である場合:CVDは、正確なガス管理を通じて、膜の最終的な化学組成を比類なく制御できます。

物理的な転送と化学的な生成の根本的な違いを理解することが、特定のエンジニアリング課題に最適なコーティング技術を選択するための鍵となります。

要約表:

| 特性 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| メカニズム | 固体/液体材料の物理的な転送 | 前駆体ガスの化学反応 |

| カバレッジ | 見通し線(複雑な形状は限定的) | 非常に均一(複雑な形状を巻き込む) |

| 温度 | 低温(熱に弱い基板に適している) | 高温(多くの場合500°C以上) |

| 材料 | 純粋な金属、合金、一部のセラミック | 広範囲:金属、合金、セラミック、化合物 |

| 安全性 | 高電圧/真空の危険性 | 毒性、可燃性、腐食性ガスの危険性 |

研究室に適したコーティング技術を選択する準備はできましたか?

熱に弱い基板用のPVDが必要な場合でも、複雑な形状用のCVDが必要な場合でも、KINTEKは表面コーティングの要件をサポートする専門知識と設備を備えています。当社のチームは、研究室が特定の用途に最適な堆積方法を選択し、実装するのを支援することに特化しています。

プロジェクトのニーズについて今すぐお問い合わせください。KINTEKの実験装置ソリューションがお客様の研究能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 縦型実験室管状炉