物理気相成長(PVD)と化学気相成長(CVD)の根本的な違いは、コーティング材料が基板に到達し、膜を形成する方法にあります。PVDは、固体または液体材料を気化させ、その後、ターゲット表面に凝縮させる物理的なプロセスです。対照的に、CVDは、前駆体ガスをチャンバーに導入し、加熱された表面上で反応させて目的の固体膜を形成する化学プロセスです。

PVDとCVDの選択は、どちらが優れた技術かを選ぶことではなく、プロセスのメカニズムを材料要件、目的の膜特性、および基板の感受性に適合させることです。物理的な移動と化学反応という核心的な区別が、すべての主要なプロセスパラメータと結果を決定します。

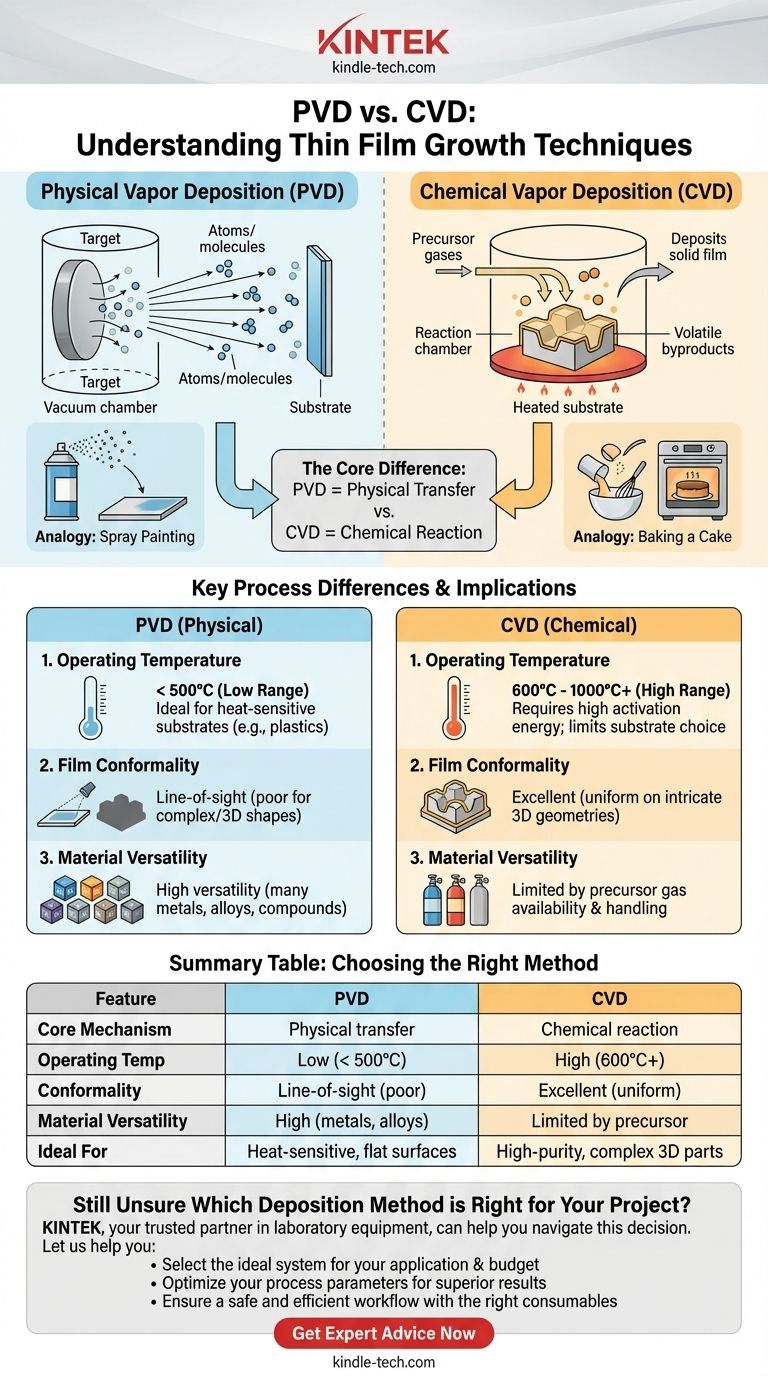

コアメカニズム:物理的変換 対 化学的変換

実際的な違いを理解するためには、まず各プロセスの原子レベルでの異なる性質を把握する必要があります。

物理気相成長(PVD):一方向性(ライン・オブ・サイト)の移動

PVDでは、成膜される材料は真空チャンバー内の固体ターゲットとして始まります。この材料は、蒸発(加熱)やスパッタリング(イオンによる衝突)などの純粋に物理的な手段によって蒸気に変換されます。

これらの気化された原子または分子は、真空を直進し、より冷たい基板上に物理的に凝縮して薄膜を形成します。成膜される材料は、ソース材料と化学的に同一です。

PVDはスプレー塗装に似ていると考えてください。材料の粒子が物理的にソースから運ばれ、その経路上の表面に付着します。

化学気相成長(CVD):表面反応

CVDでは、コーティング材料は、1つ以上の揮発性の前駆体ガスとして反応チャンバーに導入されます。これらのガスは最終的な膜材料そのものではなく、化学的な構成要素です。

これらのガスが加熱された基板に接触すると、化学反応が誘発されます。この反応により前駆体ガスが分解され、目的の固体材料が基板上に堆積し、チャンバーから排出される揮発性の副生成物が生成されます。

CVDの有効な類推はケーキを焼くことです。液体材料(前駆体ガス)が熱の下で反応し、全く新しい固体構造(膜)を形成します。

主要なプロセスの違いとその影響

物理的経路と化学的経路という根本的な区別は、プロセスパラメータと結果として得られる膜特性に大きな違いをもたらします。

動作温度

CVDプロセスは、基板表面で化学反応が発生するために必要な活性化エネルギーを提供するために、ほぼ常に**高温**(通常600°Cから1000°C超)を必要とします。

PVDプロセスは、はるかに**低温範囲**で動作でき、多くの場合500°C未満、時には室温近くでも動作します。エネルギーは反応を駆動するためではなく、ソースを気化させるために使用されます。

この温度差は、どの基板材料を使用できるかを決定するため、方法を選択する上で最も重要な単一の要因となることがよくあります(損傷や溶解を防ぐため)。

膜特性と均一性(コンフォーマリティ)

CVDは、ガスが物体の周りを流れることができるため、**優れた均一性(コンフォーマリティ)**を持つ膜を生成します。これは、複雑な三次元形状や微細な特徴を持つ表面にも均一なコーティングを堆積できることを意味します。

PVDは**一方向性プロセス**です。光が投げる影のように、蒸気ソースの直接の経路にない領域は、ほとんどまたは全くコーティングを受けません。これは平坦な表面には理想的ですが、複雑な形状には困難です。

材料と基板の多様性

PVDは、堆積できる材料の多様性が非常に高いです。基本的に、気化できる金属、合金、または化合物は何でも堆積できます。

CVDは、安定した揮発性の前駆体ガスが見つかるか合成できる材料に限定されます。これらの前駆体は、高度に有毒、引火性、または腐食性である場合があり、特別な取り扱いと安全手順が必要です。

トレードオフの理解

どちらの方法も万能ではありません。それぞれがエンジニアリング上の妥協点のセットを表しています。

PVDの妥協点:柔軟性と被覆範囲

PVDの主な利点は、低い動作温度と幅広い材料を堆積できる能力です。これにより、プラスチック、硬化鋼、多くの電子部品などの熱に敏感な基板に適しています。

主な欠点は、複雑な部品に対する均一性の低さです。基板の回転でこれを緩和することはできますが、非常に複雑な形状に対するCVDの均一な被覆範囲には及びません。

CVDの妥協点:品質と制約

CVDは、高いプロセス温度により、優れた密着性を持つ、極めて純粋で高密度の膜を生成することで知られています。これにより、半導体製造など、複雑な部品への最高品質のコーティングが要求される用途で標準となります。

主な制限は、基板の選択を制限する高温と、前駆体化学への依存性による材料選択の制限です。このプロセスはまた、管理する必要のある有害な副生成物を生成することもあります。

アプリケーションに最適な選択を行う

選択は、主要な技術的および運用上の目標によって導かれるべきです。

- 複雑な3D形状のコーティングや最大の膜純度の達成が主な焦点である場合: 優れた均一性と高温プロセスにより、CVDがしばしば最適な選択肢となります。

- 温度に敏感な材料(プラスチックや焼き戻し鋼など)のコーティングが主な焦点である場合: 低い動作温度のため、PVDが必須の選択肢となります。

- 幅広い金属合金や元素状金属の堆積が主な焦点である場合: PVDの方がはるかに高い柔軟性を提供し、前駆体ガスの利用可能性に制約されません。

最終的に、各プロセスの物理的または化学的な性質を理解することが、特定のエンジニアリング課題に対して正確なツールを選択するための力となります。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| コアメカニズム | 物理的移動(蒸発/スパッタリング) | 基板上での化学反応 |

| 動作温度 | 低い(多くの場合< 500°C) | 高い(通常 600°C - 1000°C+) |

| 膜の均一性(コンフォーマリティ) | 一方向性(複雑な形状には不向き) | 優れている(3D形状で均一) |

| 材料の多様性 | 高い(金属、合金、化合物) | 前駆体ガスの利用可能性に限定される |

| 最適用途 | 熱に敏感な基板、平坦な表面 | 高純度膜、複雑な3D部品 |

どの成膜方法があなたのプロジェクトに適しているかまだわかりませんか?

PVDとCVDの選択は、目的の膜特性を達成し、基板を保護するために非常に重要です。実験装置の信頼できるパートナーであるKINTEKは、この決定をナビゲートするお手伝いができます。

私たちは、特定の薄膜成膜ニーズに合った適切な実験装置と消耗品を提供することを専門としています。当社の専門家は、温度感受性、材料要件、コーティングの均一性の間のトレードオフを理解しています。

私たちが提供できること:

- お客様のアプリケーションと予算に**最適なシステムを選択**

- 優れた結果を得るための**プロセスパラメータの最適化**

- 適切な消耗品とサポートによる**安全で効率的なワークフローの確保**

**パーソナライズされたコンサルテーションについては、今すぐ当社の技術スペシャリストにお問い合わせください。** お客様の薄膜成膜プロセスが成功するように、喜んでご協力させていただきます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機