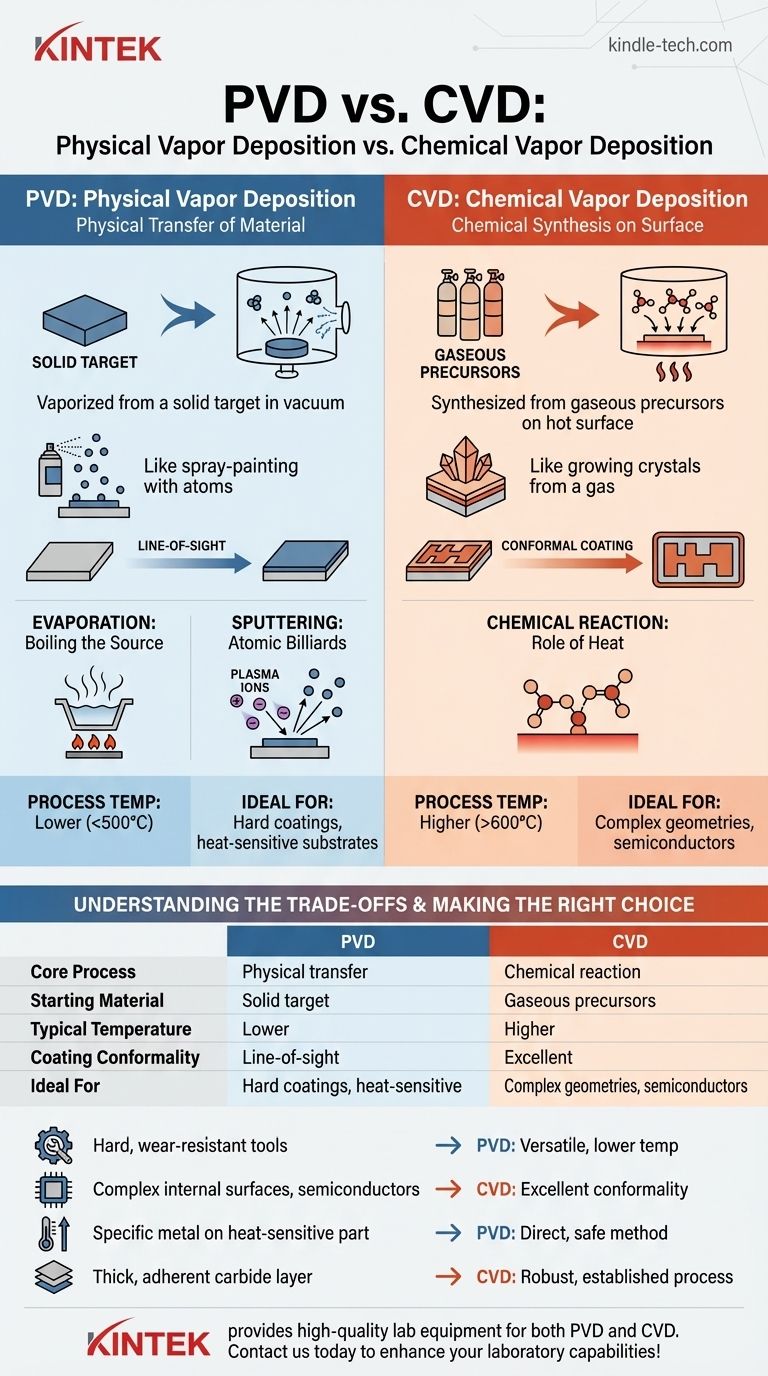

その核心において、物理気相成長法(PVD)と化学気相成長法(CVD)の主な違いは、コーティング材料が基板にどのように到達するかという点にあります。PVDは物理的なプロセスであり、固体または液体の原料が気化され、真空中で物理的に部品に輸送されます。対照的に、CVDは化学的なプロセスであり、気体分子(前駆体)が基板表面で反応し、新しい固体の膜を形成します。

この区別を理解する最も簡単な方法は、アナロジーを用いることです。PVDは、原子でスプレー塗装をするようなもので、固体ターゲットから材料を物理的に表面に転送します。CVDは、ガスから結晶を成長させるようなもので、化学反応を利用してその表面に全く新しい固体層を作り出します。

物理気相成長法(PVD)のメカニズム

物理気相成長法は、物理的なメカニズムを使用して薄膜を生成する一連の真空成膜法を包含します。このプロセスには、原子または分子を供給源から基板へ直接転送することが含まれます。

核心原理:物理的な転送

すべてのPVDプロセスにおいて、ターゲットとして知られる固体の原料が真空チャンバー内に配置されます。このターゲットにエネルギーが加えられ、その構成原子または分子の蒸気が生成されます。

この蒸気は真空を通過し、より低温の基板(コーティングされる物体)上で凝縮し、薄い固体膜を形成します。これは直接的な直進プロセスです。

蒸着:原料の沸騰

PVDの主要なカテゴリの1つは蒸着です。この方法では、ターゲット材料が真空中で加熱され、沸騰して蒸気を放出します。これは水が沸騰して蒸気を生成するのと似ていますが、金属や他の化合物でははるかに高い温度で行われます。

スパッタリング:原子のビリヤードゲーム

もう1つの主要なPVDカテゴリはスパッタリングです。このプロセスはターゲットを溶融することに依存しません。代わりに、チャンバーはアルゴンなどの不活性ガスで満たされ、プラズマを生成するためにイオン化されます。

これらの高エネルギーイオンはターゲットに加速され、物理的に原子を叩き出すのに十分な力で衝突します。これは運動量転送のプロセスです。放出された原子は基板に移動し、膜として堆積します。

化学気相成長法(CVD)のメカニズム

化学気相成長法は、根本的に異なるメカニズムを通じて膜を形成します。既存の材料を転送するのではなく、部品の表面に直接新しい材料を合成します。

核心原理:気体前駆体からの構築

CVDでは、プロセスは1つ以上の揮発性気体化学物質、すなわち前駆体から始まります。これらのガスは基板を含む反応チャンバーに導入されます。

熱と化学反応の役割

基板は通常、高温に加熱されます。この熱エネルギーにより、前駆体ガスが熱い表面に接触すると反応または分解します。

この化学反応により、基板上に薄膜として堆積する安定した固体材料が形成されます。反応の気体副生成物はチャンバーから排出されます。

コンフォーマリティ:複雑な形状のコーティング

CVDの主な利点は、高いコンフォーマリティを持つコーティングを生成できることです。前駆体ガスは反応する前に複雑な形状の周りや内部に流れ込むことができるため、CVDは複雑な形状、チャネル、さらには内部表面を均一にコーティングできます。

トレードオフの理解

PVDとCVDのどちらを選択するかは、それらの固有の限界と、それらが生成する膜の特性を理解する必要があります。「より良い」プロセスは、用途に完全に依存します。

開始材料:固体 vs. ガス

PVDは、純粋な金属、合金、特定のセラミック化合物など、固体ターゲットにできるほとんどすべての材料を堆積できます。

CVDは、適切で安定した、そしてしばしば有毒または腐食性の前駆体ガスが存在する材料に限定されます。化学的性質が正しくなければなりません。

プロセス温度:基板への影響

CVDプロセスは通常、必要な化学反応を促進するために非常に高い温度(しばしば600°C以上)で動作します。これにより、焼入れ鋼やアルミニウム合金などの熱に敏感な基板が損傷したり変形したりする可能性があります。

PVDははるかに低い温度(しばしば500°C未満)で実行できるため、より広範囲の基板材料に適しています。

コーティング形状:直進 vs. コンフォーマル

PVDの直進的な性質は、複雑な内部特徴や部品の裏側を、複雑な治具や回転なしにコーティングするのを困難にします。

CVDの気相輸送は優れたコンフォーマリティを提供し、非平面または複雑なコンポーネントを均一にコーティングするのに理想的な選択肢となります。

膜の特性と密着性

PVD膜は非常に高密度であることが多く、高い圧縮応力で堆積できるため、切削工具の耐摩耗性に有利です。

CVDコーティングは、基板との化学結合により通常優れた密着性を持っていますが、PVD膜とは異なる応力プロファイルや微細構造を持つ場合があります。

目標に合った適切な選択をする

選択は、材料、部品の形状、および最終コーティングに求める特性によって決定される必要があります。

- 単純な形状の工具に硬質で耐摩耗性の高いコーティングを施すことが主な目的の場合: PVDはしばしばより汎用性が高く、低温での選択肢となります。

- 複雑な内部表面をコーティングしたり、超高純度の半導体層を作成したりすることが主な目的の場合: CVDは、その優れたコンフォーマリティと化学制御の精度により優れています。

- 熱に敏感な部品に特定の金属または複雑な合金を堆積させることが主な目的の場合: PVDは最も直接的で安全な方法です。

- 耐熱性のある基板に厚く密着性の高い炭化物または窒化物層を作成することが主な目的の場合: CVDは堅牢で確立された工業プロセスです。

最終的に、物理的な転送が必要なのか、それとも化学的な合成が必要なのかを理解することが、適切な成膜技術を選択する鍵となります。

まとめ表:

| 特徴 | 物理気相成長法(PVD) | 化学気相成長法(CVD) |

|---|---|---|

| コアプロセス | 物理的転送(蒸発/スパッタリング) | 基板表面での化学反応 |

| 開始材料 | 固体ターゲット | 気体前駆体 |

| 一般的な温度 | 低い(<500°C) | 高い(>600°C) |

| コーティングのコンフォーマリティ | 直進(コンフォーマリティが低い) | 優れている(高いコンフォーマリティ) |

| 理想的な用途 | 硬質コーティング、熱に敏感な基板 | 複雑な形状、半導体 |

研究室の薄膜用途に適切な成膜技術を選択するのに苦労していませんか? KINTEKは、PVDおよびCVDプロセスの両方に対応する高品質な実験装置と消耗品を提供しています。当社の専門家が、お客様の特定の材料と部品形状に合わせた精密で均一なコーティングを実現するための理想的なシステムを選択するお手伝いをいたします。今すぐ[#ContactForm]からお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKがお客様の研究室の能力と効率をどのように向上させられるかをご覧ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- 有機金属化学気相成長法(MOCVD)とは何ですか?高度な半導体成長の解説

- CVDプロセスにおける圧力とは?優れた成膜品質のための制御をマスターする

- CVDタンタルコーティングにおける抵抗加熱炉の役割とは?CVDシステムにおける熱精密制御をマスターする

- カーボンナノチューブ成長の触媒は何ですか?制御された合成のための主要な金属

- LCVDプロセスにおける基板予熱に加熱ステージが必要なのはなぜですか?膜の均一性と安定性を向上させる

- 化学気相成長(CVD)システムは、高性能ひずみ薄膜をどのように最適化しますか?原子レベルの精度をマスターする

- CVDプロセスの原理とは?ガスから高性能材料を成長させる

- 化学気相成長法(CVD)の構造と動作原理とは?高純度薄膜製造ガイド