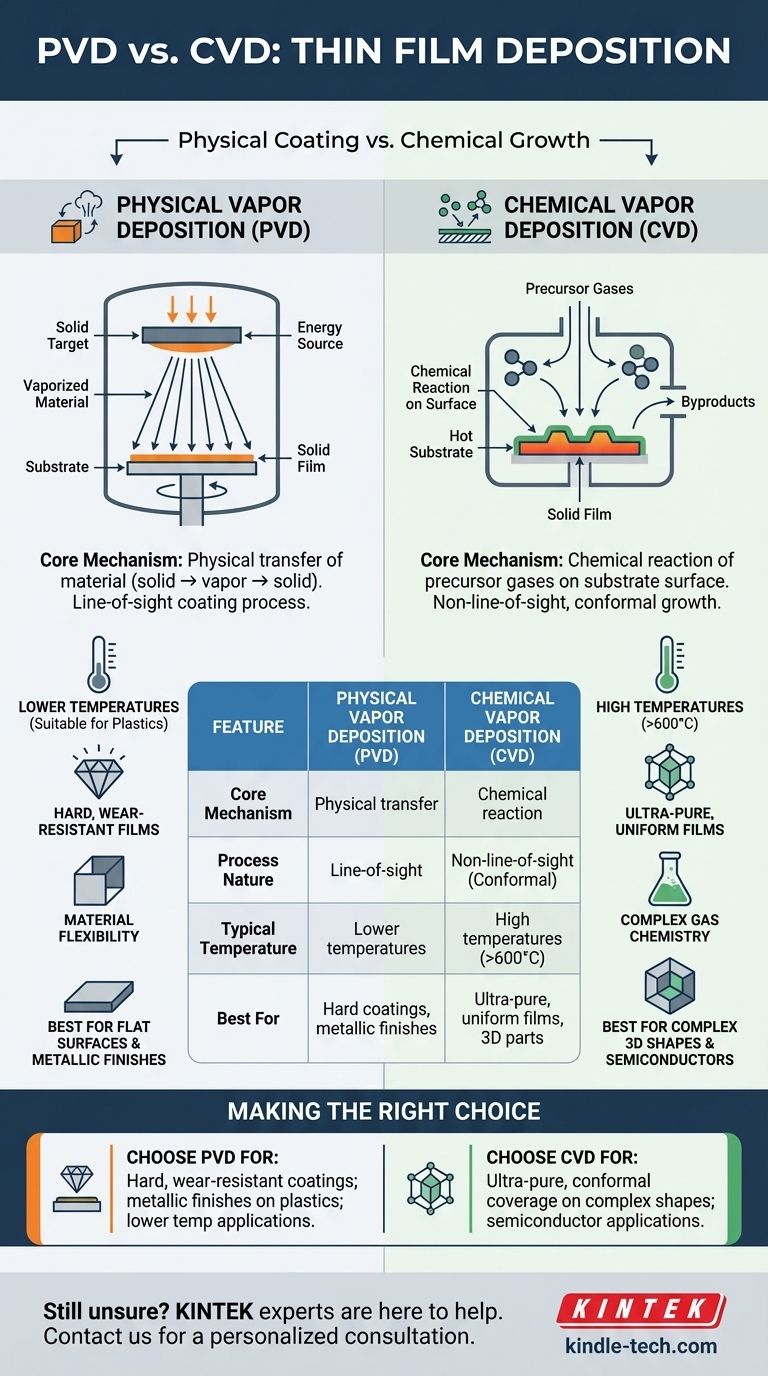

物理成膜と化学成膜の根本的な違いは、コーティング材料がターゲット表面に到達する方法にあります。物理気相成長(PVD)は、材料をソースから基板へ物理的に移動させるプロセスであり、本質的に固体から気体、そして再び固体へと状態が変化します。対照的に、化学気相成長(CVD)は、基板表面で直接化学反応を起こして新しい固体材料を生成するための前駆体ガスを使用します。

PVDとCVDはどちらも薄膜を適用する方法ですが、核心的な区別は単純です。PVDは原子によるスプレー塗装のような物理的なコーティングプロセスであるのに対し、CVDは表面自体での反応によって膜が構築される化学的な成長プロセスです。

物理気相成長(PVD)の解剖

PVDは、材料の物理的な移動によって定義される一連のプロセスを含みます。ソース材料は蒸気に変換され、真空または低圧環境を通過し、基板上に固体膜として凝縮します。

コアメカニズム:一対一の転送

すべてのPVDプロセスにおいて、成膜される材料は固体ターゲットとして始まります。このターゲットにエネルギーが加えられ、原子または分子が放出され、直線的に移動して表面に衝突し、付着します。

この一対一の性質により、PVDは平坦な表面や、すべての面をソースに露出させるために容易に回転できる物体のコーティングに優れています。

主要なPVD技術

蒸気を作成するために使用される主な方法は2つあります。

- 蒸着(Evaporation): ソース材料を真空中で加熱して沸騰させ、蒸気を発生させて基板をコーティングします。これは比較的シンプルで穏やかなプロセスです。

- スパッタリング(Sputtering): 高エネルギープラズマを使用してソース材料(「ターゲット」)を衝突させます。この高エネルギーの衝突により、ターゲットから原子が物理的に叩き出され、それらが移動して基板上に堆積します。

化学気相成長(CVD)の理解

CVDは本質的に化学プロセスです。最終的な膜材料を物理的に移動させる代わりに、化学的な構成要素(前駆体)を基板に運び、その場で膜を構築するための反応を開始します。

コアメカニズム:表面ベースの反応

典型的なCVDプロセスでは、1つ以上の揮発性の前駆体ガスが反応チャンバーに導入されます。基板は特定の、しばしば高い温度に加熱されます。

前駆体ガスが熱い基板に接触すると、分解し、互いに、また表面と反応して、目的の固体膜を形成します。過剰なガスや副生成物はその後排出されます。

コンフォーマルコーティングの重要性

成膜は、あらゆる隙間に流れ込むことができるガスによって駆動されるため、CVDは一対一のプロセスではありません。これは、複雑な三次元形状に均一な厚さの膜を堆積できる、高度にコンフォーマル(等高線状)なコーティングを生成するのに優れています。

トレードオフの理解

PVDとCVDの選択は、それらの基礎となるメカニズムに直接起因する、それぞれの利点と制限を理解することにかかっています。

温度と基板の適合性

CVDは、必要な化学反応を促進するために非常に高い温度(しばしば600°C超)を必要とすることが多く、これは、溶融したり変形したりすることなくその熱に耐えられる基板への使用を制限します。

PVDプロセスは一般的に温度がはるかに低く、プラスチックや熱に敏感な合金を含む、より多様な材料に適しています。

膜の密着性と特性

CVD膜は表面上で化学的に成長するため、優れた密着性と高純度が得られることがよくあります。高温は望ましい結晶構造を生成することもあります。

PVD膜、特にスパッタリングによるものは、高い運動エネルギーで堆積されるため、非常に高密度で硬く、耐摩耗性に優れたコーティングが生成されます。

プロセスの複雑さと材料

CVDは、意図したとおりに反応する適切な前駆体ガスを見つけることに依存しており、これは複雑な化学的課題となる可能性があります。このプロセスには、有毒で腐食性のガスが含まれることもあります。

PVDは原理的にはより単純です。材料からターゲットを作成できれば、それを堆積できる可能性が高いです。これにより、合金や複合材料の堆積に関して、より大きな柔軟性が得られます。

目的に合わせた適切な選択

PVDまたはCVDを使用するという決定は、最終製品に求められる結果によって完全に決まります。

- 金属工具への硬質で耐摩耗性のコーティング、またはプラスチックへの金属仕上げが主な焦点である場合: PVDは、より低い処理温度と膜の優れた機械的特性により、明確で費用対効果の高い選択肢となります。

- 半導体や光学機器向けに超高純度で均一な結晶膜が主な焦点である場合: CVDは、化学反応プロセスが優れた純度とコンフォーマルな被覆率をもたらすため、優れた方法です。

- 複雑な内部表面や3D部品を均一にコーティングすることが主な焦点である場合: CVDの非一対一の性質により、唯一実行可能な選択肢となります。

アプリケーションで物理的なコーティングが必要か、化学的に成長した膜が必要かを理解することが、エンジニアリング上の課題に対して適切なツールを選択するための鍵となります。

要約表:

| 特徴 | 物理気相成長(PVD) | 化学気相成長(CVD) |

|---|---|---|

| コアメカニズム | 材料の物理的移動(固体 → 蒸気 → 固体) | 基板表面での前駆体ガスの化学反応 |

| プロセスの性質 | 一対一のコーティング | 非一対一のコンフォーマル成長 |

| 標準温度 | 低温(プラスチックに適している) | 高温(600°C超) |

| 最適用途 | 硬質、耐摩耗性コーティング。金属仕上げ | 超高純度、均一な膜。複雑な3D形状 |

| 主な利点 | 平坦な表面に優れる。幅広い材料の柔軟性 | 優れたステップカバレッジと膜純度 |

特定のアプリケーションにPVDまたはCVDのどちらが適しているかまだ不明ですか? KINTEKの専門家がお手伝いします。

KINTEKは、すべての薄膜成膜ニーズに対応する高度なラボ機器と消耗品を提供することを専門としています。お客様のプロジェクトが必要とする膜特性、密着性、被覆率を達成するために最適な技術を選択できるようお手伝いします。

今すぐ専門家にご相談ください。成膜プロセスを最適化できるようお手伝いいたします。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉