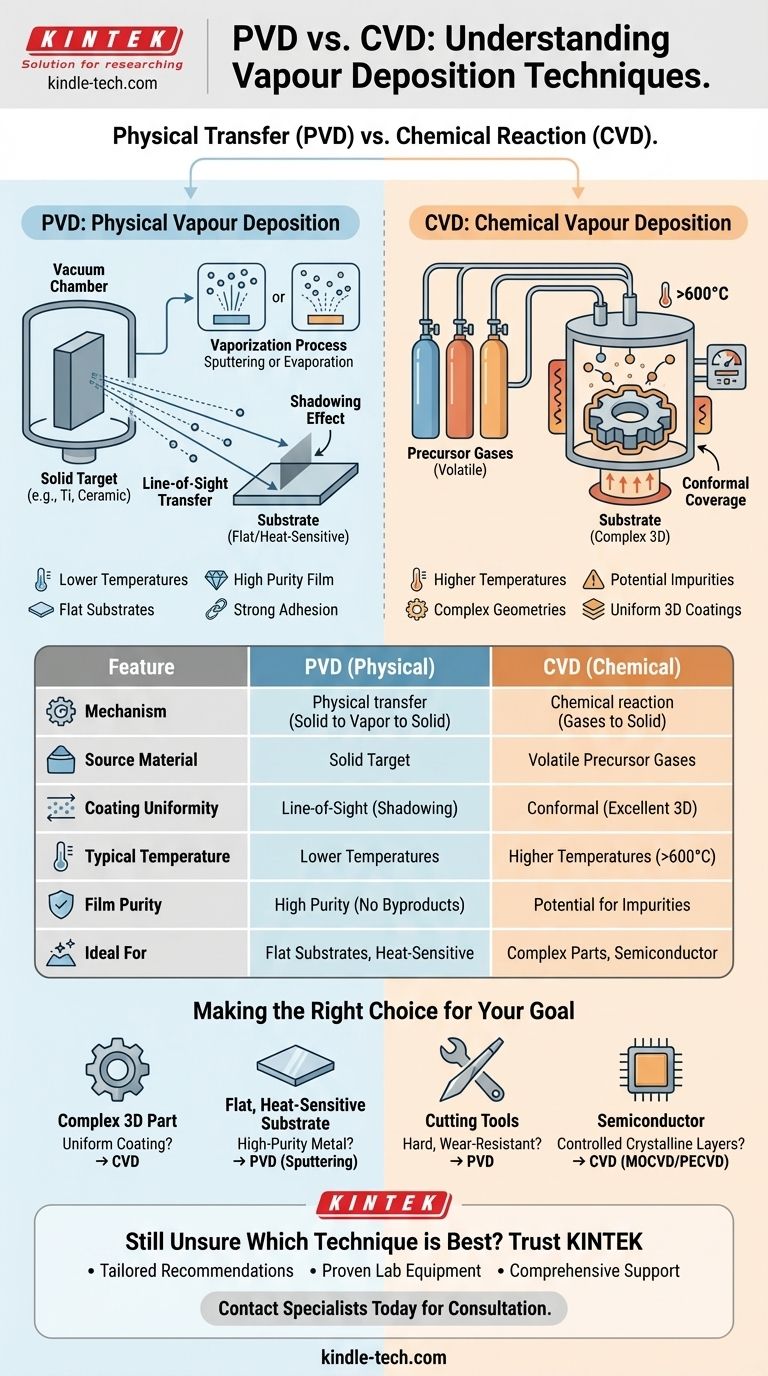

本質的に、物理蒸着(PVD)と化学蒸着(CVD)の違いは、成膜材料がその供給源から成膜したい表面へどのように移動するかです。PVDは物理的なプロセスであり、原子によるスプレー塗装のようなもので、固体材料が蒸発し、基板に直線的に到達します。対照的に、CVDは化学的なプロセスであり、前駆体ガスが基板表面で反応して新しい固体膜を成長させます。これは、材料が新しい固体に変化するケーキを焼くのとよく似ています。

根本的な違いはメカニズムにあります。PVDは固体源から基板へ材料を物理的に転送するのに対し、CVDはガス状の前駆体からの化学反応を利用して基板上に直接新しい材料を生成します。この違いが、膜の均一性から必要な温度まで、あらゆることに影響を与えます。

物理蒸着(PVD)のメカニズム

PVDは基本的に「見通し線」技術です。真空チャンバー内で固体源材料から蒸気を生成し、その蒸気を基板上に凝縮させることを含みます。

ソース材料:固体ターゲット

PVDでは、成膜したい材料は、ターゲットとして知られる固体のブロックまたは粉末から始まります。これはチタンのような純粋な金属であったり、窒化チタンのようなセラミックであったりします。

蒸発プロセス:スパッタリング対蒸着

固体ターゲットは蒸気に変換されなければなりません。最も一般的な2つの方法は次のとおりです。

- スパッタリング:ターゲットに高エネルギーイオン(通常はアルゴンのような不活性ガス)を衝突させ、ターゲット表面から原子を物理的に叩き出します。

- 蒸着:ターゲットを真空中で加熱し、蒸発(または昇華)させて蒸気雲を生成します。

成膜プロセス:直線転送

蒸発すると、原子は真空中を直線的に移動し、最初にぶつかった表面、つまり基板に付着します。これが見通し線プロセスと呼ばれる理由です。

化学蒸着(CVD)の化学

CVDは基本的に化学反応プロセスです。既存の材料を転送するのではなく、基板表面に新しい材料を合成することです。

ソース材料:前駆体ガス

PVDの固体ターゲットとは異なり、CVDは1つまたは複数の揮発性の前駆体ガスから始まります。これらのガスには、最終的な膜に必要な化学元素が含まれています。

反応プロセス:膜の形成

これらのガスは、通常加熱された基板を含む反応チャンバーに導入されます。熱は、前駆体間の化学反応を誘発するために必要なエネルギーを提供します。

この反応により、目的の固体材料が形成され、基板表面に堆積し成長します。反応の他のガス状副産物は、その後チャンバーから排出されます。

成膜プロセス:コンフォーマルカバレッジ

成膜は基板を取り囲むガス相から行われるため、膜はすべての露出した表面に同時に成長できます。これにより、複雑な3D形状でも優れた均一な膜が得られます。これはコンフォーマルカバレッジとして知られています。

トレードオフの理解

PVDとCVDの選択には、それぞれの異なるメカニズムに直接関連する明確なトレードオフが伴います。

PVD:低温と高純度

PVDプロセスは、従来のCVDよりもはるかに低い温度で実行できることがよくあります。これにより、PVDは、プラスチックや特定の合金など、高温に耐えられない基板のコーティングに理想的です。また、CVDで一般的な化学副産物を回避するため、本質的に純粋なプロセスです。

CVD:優れたコンフォーマルコーティング

CVDの最大の強みは、複雑で入り組んだ形状を均一にコーティングできることです。前駆体ガスは小さな空洞にも浸透できるため、CVDは、見通し線プロセスでは失敗するチューブの内部や複雑な部品のコーティングにおいて比類のない性能を発揮します。

PVD:見通し線による制限

PVDの主な制限は、直接見通し線上にない表面をコーティングできないことです。これにより「シャドウイング」効果が生じ、アンダーカット、鋭い角、または複雑な部品の内部を均一にコーティングすることが困難になります。

CVD:高温と潜在的な不純物

多くのCVDプロセスは、必要な化学反応を促進するために非常に高い温度(しばしば600°C以上)を必要とし、使用できる基板の種類が制限されます。さらに、前駆体ガスからの原子(水素や塩素など)が膜に不純物として取り込まれ、その特性に影響を与えることがあります。

目標に合った適切な選択をする

PVDとCVDのどちらが適切な技術であるかは、アプリケーションの特定の要件によって決まります。

- 複雑な3D部品を均一にコーティングすることが主な目的の場合:優れたコンフォーマルカバレッジのため、CVDが優れた選択肢です。

- 平らな熱に弱い基板に高純度の金属膜を成膜することが主な目的の場合:PVD(特にスパッタリング)が理想的な方法です。

- 切削工具に硬質で耐摩耗性のコーティングを作成することが主な目的の場合:PVDは、その強力な密着性と工具の硬度を維持する低温プロセスにより、しばしば好まれます。

- 高度に制御された結晶性半導体層を成長させることが主な目的の場合:特殊なCVD技術(MOCVDやPECVDなど)は、その原子レベルの精度により業界標準となっています。

物理的な転送と化学反応というこの根本的な違いを理解することで、特定の工学的課題に最適な成膜技術を選択できるようになります。

要約表:

| 特徴 | 物理蒸着(PVD) | 化学蒸着(CVD) |

|---|---|---|

| メカニズム | 固体源からの材料の物理的転送 | 基板上での前駆体ガスの化学反応 |

| ソース材料 | 固体ターゲット(例:金属、セラミック) | 揮発性前駆体ガス |

| 膜の均一性 | 見通し線;シャドウイングの可能性あり | コンフォーマル;複雑な3D部品に優れる |

| 典型的温度 | 低温(熱に弱い基板に適する) | 高温(しばしば600°C以上) |

| 膜の純度 | 高純度(化学副産物を回避) | 前駆体ガスからの不純物の可能性あり |

| 理想的な用途 | 平坦な基板、熱に弱い材料、強力な密着性コーティング | 複雑な形状、半導体層、均一な3Dコーティング |

あなたのプロジェクトに最適な成膜技術がまだ不明ですか?

PVDとCVDのどちらを選択するかは、アプリケーションで望む膜の特性、均一性、および性能を達成するために重要です。実験装置と消耗品の信頼できるパートナーであるKINTEKは、お客様の特定のニーズに合わせた適切な成膜ソリューションを提供することに特化しています。

デリケートな基板にはPVDの高純度・低温機能が必要な場合でも、複雑な3D部品にはCVDの優れたコンフォーマルカバレッジが必要な場合でも、当社の専門家が最適なシステムをご案内します。研究開発から生産まで幅広い実験室のニーズに対応し、お客様の作業が求める精度と信頼性を保証します。

当社の専門知識でプロセスを強化しましょう:

- オーダーメイドの推奨事項:お客様の材料と用途に最適なPVDまたはCVDシステムの選択に関する専門家のアドバイスを得られます。

- 実証済みの性能:耐久性と精度を追求して設計された当社の高品質な実験装置の恩恵を受けられます。

- 包括的なサポート:設置からメンテナンスまで、お客様の成膜プロセスがスムーズかつ効率的に実行されることを保証します。

成膜結果を運任せにしないでください。今すぐ当社の専門家にご連絡ください。パーソナライズされたコンサルティングを受け、KINTEKが適切な成膜技術でお客様の実験室の成功をどのように支援できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 縦型実験室管状炉