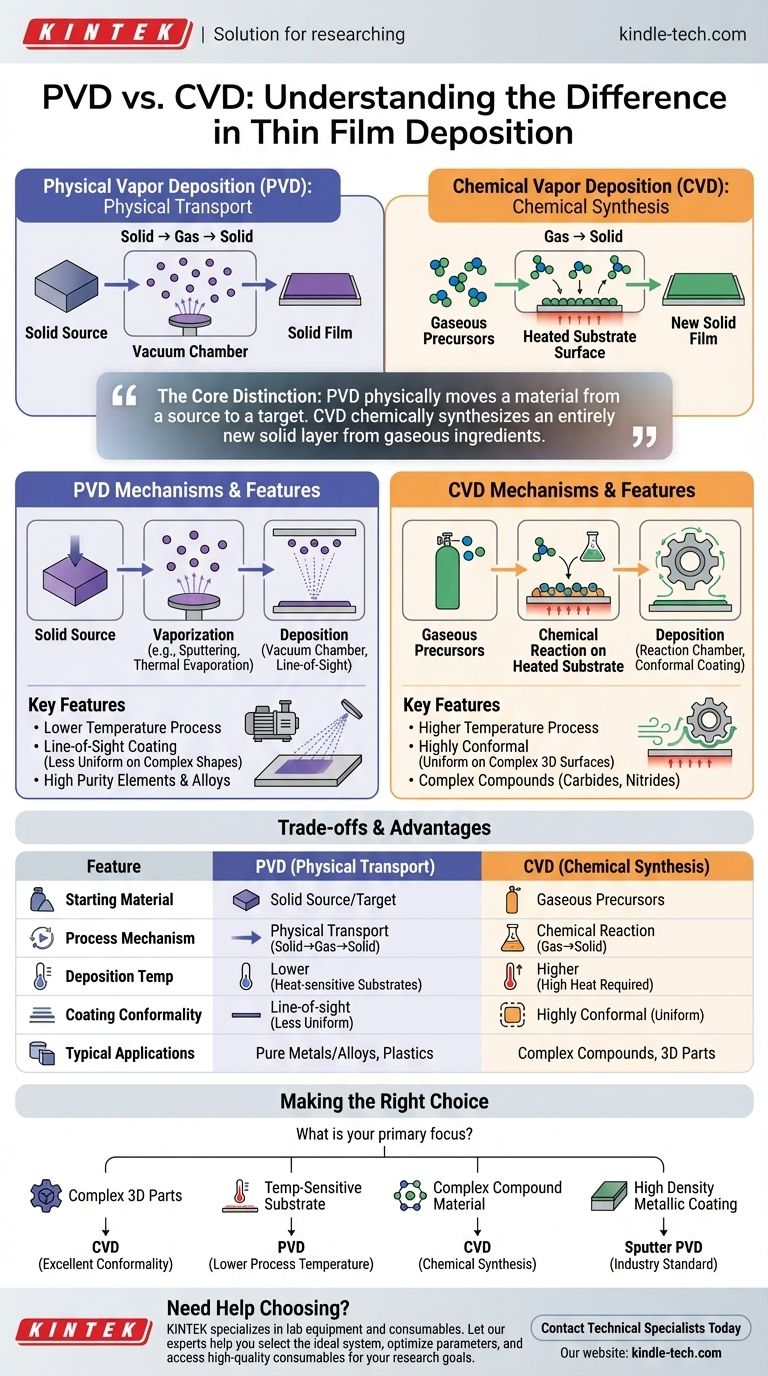

本質的に、主な違いは、材料が表面に堆積される前の状態にあります。物理蒸着(PVD)は、固体材料を気化させてガスにし、それを基板上に固体薄膜として凝縮させるプロセスです。対照的に、化学蒸着(CVD)は、基板表面でのガス前駆体間の化学反応を利用して、その表面に直接新しい固体材料を生成します。

核となる違いは単純です。PVDは材料を物理的にソースからターゲットへ移動させます。CVDはガス状の成分から全く新しい固体層を化学的に合成します。

物理蒸着(PVD)のメカニズム

物理蒸着は根本的に輸送プロセスです。すでに固体として存在する材料を原子ごとに移動させ、別の場所で薄膜として再構築します。

核心原理:固体から気体へ、そして固体へ

堆積される材料(ソースまたはターゲットとして知られる)は、高エネルギー環境に置かれます。このエネルギーにより、ソースの表面から原子または分子が放出され、効果的に蒸気となります。

この蒸気は、より低温の表面である基板に移動して凝縮し、目的の薄膜を形成します。

一般的なPVD法

原理は同じですが、ソース材料を気化させる方法は異なる場合があります。最も一般的な2つの方法は、ソースがエネルギーイオンで衝撃されるスパッタリングと、ソースが気化するまで加熱される熱蒸着です。

真空の重要な役割

PVDプロセスは、ほとんどの場合、真空チャンバー内で実施されます。これは、空気やその他の粒子を除去し、気化した原子がソースから基板へ他のものと衝突することなく自由に移動できるようにするために不可欠です。

化学蒸着(CVD)の化学

化学蒸着は合成プロセスです。最終的な材料から始まるのではなく、制御された化学反応によってその場で材料を生成します。

核心原理:気体から固体へ

CVDでは、1つまたは複数の揮発性前駆体ガスが反応チャンバーに導入されます。このプロセスは、目的の材料の固体ターゲットから始まるわけではありません。

膜の形成方法

基板は通常、特定の温度に加熱されます。前駆体ガスが加熱された基板と接触すると、反応または分解して固体薄膜を残します。反応の副生成物はガスとして除去されます。

主要な環境要因

CVDは、温度、圧力、ガス流量などの変数の精密な制御に依存します。膜の最終的な特性は、チャンバー内で発生する化学反応によって完全に決定されます。

主な違いとトレードオフを理解する

PVDとCVDのどちらを選択するかは、材料、基板、および最終的な膜の望ましい特性に完全に依存します。それらの異なるメカニズムは、明確な利点と欠点につながります。

開始材料:固体 vs. 気体

これが最も根本的な違いです。PVDは固体ソースから始まり、一方CVDはガス状前駆体から始まります。これにより、各方法で容易に堆積できる材料の種類が決まります。

堆積温度:低い vs. 高い

PVDは一般的に、ほとんどの従来のCVD法と比較して低温プロセスです。これにより、PVDはプラスチックなど、高温に耐えられない材料のコーティングに適しています。

膜のコンフォーマリティ:ラインオブサイト vs. 均一

PVDは「ラインオブサイト」技術です。気化した原子は直線的に移動するため、複雑な三次元形状を均一にコーティングすることは困難です。

しかし、CVDは非常にコンフォーマルです。前駆体ガスは複雑な形状の周りを流れることができ、すべての表面に均一なコーティングを可能にします。

純度と複雑さ

PVDは、ソース材料を単に輸送するだけなので、非常に純粋な元素または合金の膜を堆積させるのに優れています。CVDは、窒化ケイ素や炭化タングステンなど、PVDソースとして製造および気化するのが困難な、より複雑な化合物を生成できます。

目標に合った適切な選択をする

アプリケーションの特定の要件によって、どちらの方法が優れているかが決まります。

- 複雑な3D部品の均一な被覆を最優先する場合:優れたコンフォーマリティのため、CVDがより良い選択肢です。

- 温度に敏感な基板に純粋な金属または合金を堆積させることを最優先する場合:PVDは処理温度が低いため、優れた選択肢です。

- 炭化物や窒化物のような複雑な化合物材料を作成することを最優先する場合:CVDは、これらの材料を基板上に直接合成するための化学経路を提供します。

- 金属コーティングで可能な限り最高の膜密度と密着性を達成することを最優先する場合:スパッタPVDがしばしば業界標準です。

最終的に、物理的な輸送と化学的な生成というメカニズムを理解することが、エンジニアリングの課題に適したツールを選択するための鍵となります。

要約表:

| 特徴 | 物理蒸着(PVD) | 化学蒸着(CVD) |

|---|---|---|

| 開始材料 | 固体ソース/ターゲット | ガス状前駆体 |

| プロセス機構 | 物理輸送(固体→気体→固体) | 化学反応(気体→固体) |

| 堆積温度 | 低い(熱に弱い基板に適している) | 高い |

| コーティングのコンフォーマリティ | ラインオブサイト(複雑な形状では均一性が低い) | 高いコンフォーマリティ(すべての表面で均一) |

| 代表的な用途 | 純粋な金属/合金、熱に弱い基板 | 複雑な化合物(炭化物、窒化物)、3D部品 |

研究室に適した堆積方法の選択でお困りですか?

PVDとCVDの違いを理解することは、薄膜アプリケーションで最適な結果を達成するために不可欠です。適切な選択は、特定の材料、基板、および性能要件によって異なります。

KINTEKは、研究室のあらゆるニーズに対応する実験装置と消耗品を専門としています。当社の専門家がお客様をサポートします:

- お客様の特定のアプリケーションに最適な堆積システム(PVDまたはCVD)を選択

- 優れた膜品質と密着性のためにプロセスパラメータを最適化

- ターゲットや前駆体を含むあらゆる高品質消耗品へのアクセス

お客様の研究または生産目標に合った適切な選択をお手伝いいたします。 今すぐ当社の技術スペシャリストにご連絡ください。お客様の研究室の要件に合わせた個別のアドバイスとソリューションを提供いたします。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉