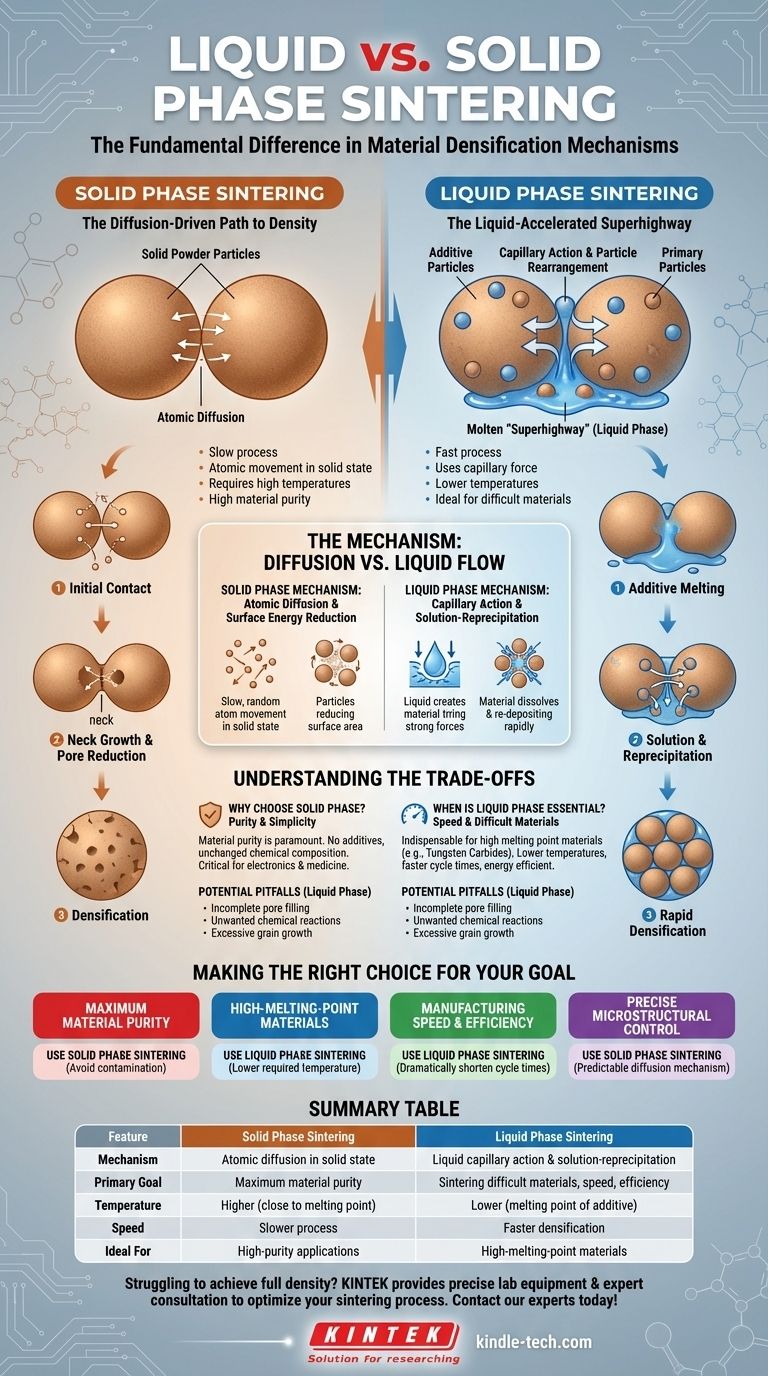

根本的な違いは、加熱プロセス中の材料の状態にあります。固体焼結では、粉末成形体全体が固体であり続け、原子が粒子表面を横切って移動することによって結合に頼ります。対照的に、液体焼結では、少量の添加剤が導入され、それが溶融して液体となり、結合と緻密化のプロセスを加速します。

核心的な区別は、液体の存在だけでなく、それが可能にするメカニズムにあります。固体焼結は原子拡散によって支配される遅いプロセスであるのに対し、液体焼結は毛細管力と急速な粒子移動を利用して、より速く、より低い温度で密度を達成するための溶融した「高速道路」を作り出します。

固体焼結のメカニズム

固体焼結は、主材料を溶融させることなく粉末成形体を緻密化するための基本的な方法です。その効率は、固体の状態での原子の移動に完全に依存します。

基礎:原子拡散

高温になると、粉末粒子内の原子の移動性が高まります。それらは、個々の粒子が接触する境界を横切って移動し、拡散し始めます。

目的:表面エネルギーの低減

この原子の移動は、系の全表面エネルギーを低減しようとする自然な傾向によって駆動されます。微粉末は莫大な表面積を持っており、粒子が結合することで、より安定した、エネルギーの低い構造が形成されます。

結果:ネックの成長と気孔の減少

原子が接触点に移動するにつれて、粒子間に小さな橋、すなわち「ネック」が形成されます。時間とともに、これらのネックは大きくなり、粒子を互いに引き寄せ、それらの間の気孔や空隙を体系的に縮小させます。

液体焼結がゲームを変える方法

液体焼結は、特に焼結が困難な材料について、固体プロセスの限界を克服するための工学的な解決策です。

鍵となる成分:添加剤

このプロセスは、主粉末に少量(しばしば焼結助剤またはバインダーと呼ばれる)の二次粉末を混合することから始まります。この添加剤は、主材料よりも低い融点を持つように特別に選ばれます。

液体の役割:毛細管作用

成形体を焼結温度まで加熱すると、添加剤が溶融し、固体粒子の間の気孔に流れ込みます。この液体が強力な毛細管力を発生させ、固体粒子を互いに引き寄せ、それらをはるかに高密度な充填配置に急速に再配置します。

加速要因:溶解と再析出

液体相は高速輸送媒体として機能します。主固体粒子は、接触点で液体に部分的に溶解します。この溶解した物質は液体を介して移動し、粒子の間のネック領域に再析出し、効率的に空隙を充填し、緻密化を劇的に加速します。

トレードオフの理解

これら2つの方法の選択は、材料特性、プロセス効率、および最終的な部品要件に関連する明確なトレードオフを伴います。

固体焼結を選ぶ理由:純度とシンプルさ

材料の純度が最も重要である場合、固体焼結は理想的な選択肢です。添加剤が導入されないため、最終的な部品の化学組成は変わりません。これは、微量の汚染物質でさえ許容されない電子機器、医療、研究の用途にとって極めて重要です。

液体焼結が不可欠な場合:速度と困難な材料

この方法は、タングステンカーバイドや多くの先進セラミックスなど、融点が非常に高い、または原子拡散が不十分な材料にとって不可欠です。液体相により、はるかに低い温度で、はるかに短い時間で焼結が可能になり、プロセスがよりエネルギー効率が高く、商業的に実行可能になります。

液体相の潜在的な落とし穴

液体の存在は複雑さをもたらします。気孔が不完全に充填されるリスク、液体と固体粒子との望ましくない化学反応、または過度の粒成長が発生する可能性があり、これらは部品の最終的な機械的特性に悪影響を及ぼす可能性があります。

目標に合わせた正しい選択をする

最終的な決定は、部品と製造プロセスの主な目的に導かれるべきです。

- 主な焦点が材料の最大純度である場合:二次添加剤による汚染を避けるために、固体焼結を使用します。

- 主な焦点が難融性材料の焼結である場合:必要な温度を下げるために液体焼結を使用し、プロセスを実現可能にします。

- 主な焦点が製造速度とエネルギー効率である場合:サイクル時間を劇的に短縮し、コストを削減するために液体焼結を使用します。

- 主な焦点が単一コンポーネントシステムでの精密な微細構造制御である場合:予測可能な拡散制御メカニズムのために固体焼結を使用します。

結局のところ、この核心的な違いを理解することが、完全な材料密度を達成するための最も効果的で効率的な経路を選択できるようにします。

要約表:

| 特徴 | 固体焼結 | 液体焼結 |

|---|---|---|

| メカニズム | 固体状態での原子拡散 | 液体の毛細管作用と溶解・再析出 |

| 主な目的 | 材料の最大純度 | 難焼結材料、速度、効率 |

| 温度 | より高い(材料の融点に近い) | より低い(添加剤の融点) |

| 速度 | より遅いプロセス | より速い緻密化 |

| 最適 | 高純度用途(電子機器、医療) | 高融点材料(タングステンカーバイド、セラミックス) |

粉末材料で完全な密度を達成するのに苦労していませんか? 固体焼結と液体焼結の選択は、部品の性能と製造効率にとって極めて重要です。KINTEKは、焼結プロセスを最適化するために必要な正確なラボ機器と専門家のコンサルティングを提供することに特化しています。高純度の結果が必要な場合でも、困難な材料を効率的に焼結する必要がある場合でも、当社にはソリューションがあります。当社の専門家に今すぐお問い合わせいただき、当社のラボ機能をどのように強化し、目標に最適な焼結経路を選択できるよう支援できるかをご相談ください。

ビジュアルガイド