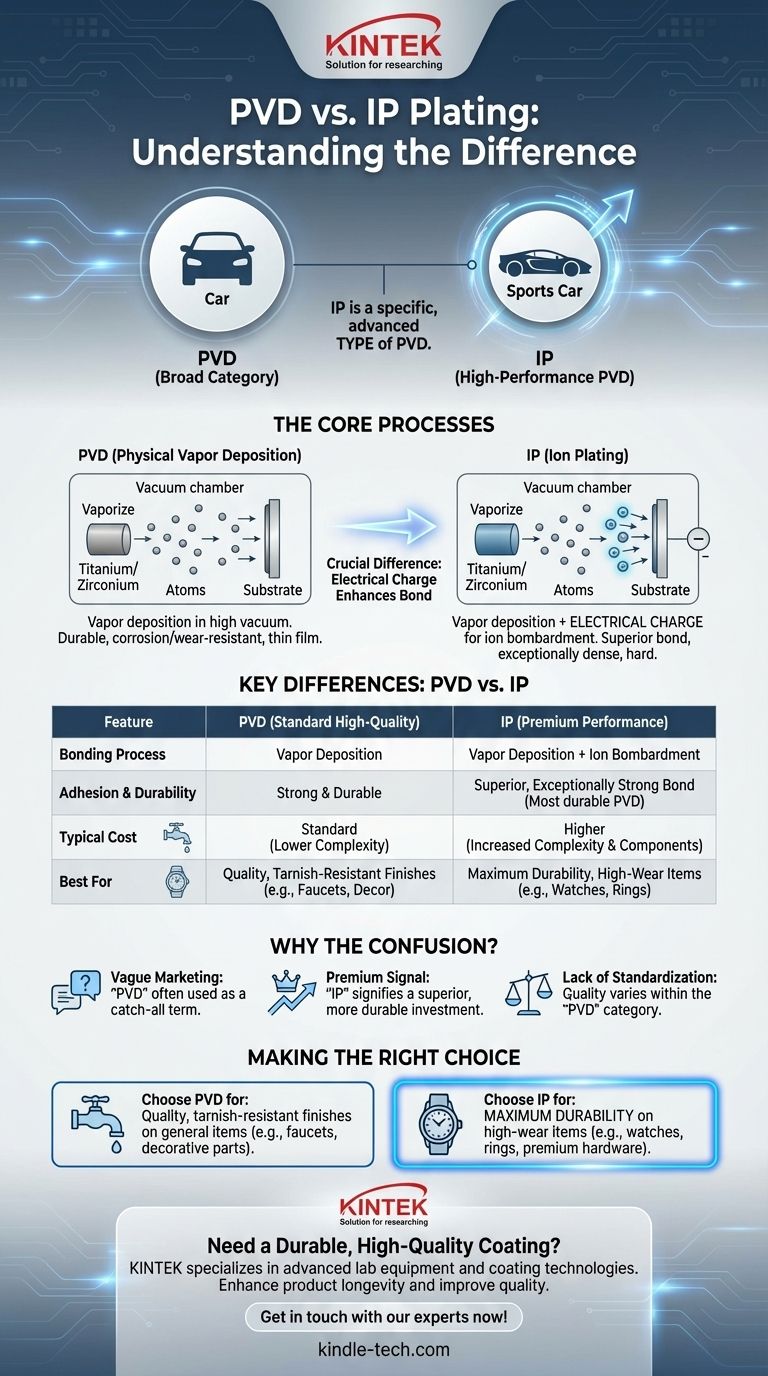

根本的な違いは、対立ではなく分類の問題です。イオンプレーティング(IP)は、物理蒸着(PVD)の特定の、より高度なタイプです。どちらの用語も真空中で耐久性のあるコーティングを作成するプロセスを説明しますが、IPは電気的な電荷を使用して、他のPVD方法よりも硬く、より強力に結合された表面を作成します。

重要な点は、すべてのIPメッキはPVDですが、すべてのPVDがIPではないということです。PVDを「車」という広いカテゴリー、IPを「スポーツカー」のような高性能カテゴリーと考えてください。どちらも車ですが、一方はより高いレベルの性能と耐久性のために設計されています。

PVD(物理蒸着)とは?

コアプロセス

PVDは、高真空チャンバー内で実行されるコーティングプロセスのファミリーです。

固体源材料(チタンやジルコニウムなど)が原子または分子のプラズマに蒸発されます。この蒸気はチャンバー内を移動し、コーティングされる物体に堆積して、薄くしっかりと結合した膜を形成します。

主な特徴

PVDコーティングは、非常に耐久性があり、耐腐食性、耐摩耗性に優れていることで知られています。このプロセスは、従来の電気メッキよりも環境に優しいです。

膜は非常に薄く(多くの場合わずか数ミクロン)、下地の表面テクスチャを変化させないため、マット仕上げと光沢仕上げの両方が可能です。

IP(イオンプレーティング)とは?

PVDプロセスの改良

イオンプレーティングは、他のPVDプロセスと同様に、真空中で源材料が蒸発されることから始まります。

決定的な違いは次のステップにあります。IPは、コーティングの結合を強化するために二次的な電気プロセスを導入します。

重要な差別化要因:電気的な電荷

IPプロセス中、コーティングされる物体(基板)には負の電荷が与えられます。

この電荷は、蒸発した金属の正に帯電したイオンを強く引き付けます。イオンは高速で基板に向かって加速し、かなりの力で表面に埋め込まれます。

結果:優れた結合

この高エネルギーの衝撃により、非常に緻密で硬く、密着性の高いコーティングが生成されます。このプロセスは、コーティングと基板の間に段階的な界面層を形成します。これは、明確な境界がないことを意味します。この明確な境界の欠如が、コーティングに優れた密着性を与える理由です。

実用的な違いを理解する

耐久性と密着性

これが最も重要な違いです。すべてのPVDコーティングは強力ですが、IPは一般的にPVDの最も耐久性の高い形態と見なされています。強化された原子結合により、傷、摩耗、摩耗に対する耐性が向上し、これは高接触アイテムにとって重要です。

コストと複雑さ

追加された電気部品とプロセス制御により、イオンプレーティングは、スパッタリングのようなより基本的なPVD方法よりも複雑で、通常は高価になります。このコストは、寿命の大幅な増加によって正当化されることがよくあります。

外観と仕上げ

視覚的には、IPコーティングと他のPVDコーティングは新品時には同じに見えることがあります。どちらも幅広い色(ゴールド、ローズゴールド、ブラックなど)を高忠実度で生成できます。違いは、使用と摩耗によって時間の経過とともに明らかになります。

市場での混乱の理由

曖昧なマーケティング用語

多くのブランドは、「PVD」を高品質なコーティングの一般的な包括的な用語として使用しています。これは、古い方法からの進歩を示す、理解しやすい用語です。

プレミアム製品の象徴

より高度なイオンプレーティングプロセスを使用する企業は、製品を差別化するために「IP」または「イオンプレーテッド」と明記することがよくあります。彼らは、PVD技術のより優れた、より耐久性のあるバージョンに投資したことを示しています。

標準化の欠如

「PVD」はプロセスのカテゴリーを説明するため、品質は異なる場合があります。「PVDコーティング」とだけマークされた製品は、堅牢性の低い方法を使用している可能性があります。「IPコーティング」と表示されている場合は、仕上げの耐久性についてより具体的な保証が得られます。

目標に合った適切な選択をする

- 高摩耗アイテム(時計、指輪、プレミアムハードウェアなど)の最大の耐久性が主な焦点である場合:最も強力な結合を意味するIP(イオンプレーテッド)として特に宣伝されている製品を探してください。

- 一般的なアイテム(蛇口や装飾部品など)の高品質で変色しにくい仕上げが主な焦点である場合: PVDコーティングは、品質の優れた証であり、従来のメッキよりも大幅な性能向上を提供します。

- マーケティングの主張を評価する場合: 「PVD」を高品質の現代的なコーティングの基準として扱い、「IP」をそのカテゴリー内のプレミアム層として扱います。

最終的に、この区別を理解することで、コーティングされた製品の品質と長期的な価値をより正確に判断できるようになります。

要約表:

| 特徴 | PVD(物理蒸着) | IP(イオンプレーティング) |

|---|---|---|

| 関係性 | 真空コーティングプロセスの広いカテゴリー | PVDの特定の、高度なタイプ |

| 結合プロセス | 蒸着 | 蒸着 + イオン衝撃のための電気的な電荷 |

| 密着性&耐久性 | 強力で耐久性がある | 非常に優れており、非常に強力な結合 |

| 一般的なコスト | 高品質コーティングの標準 | 複雑さの増加により高価 |

| 最適用途 | 高品質で変色しにくい仕上げ(例:蛇口) | 高摩耗アイテムの最大の耐久性(例:時計、指輪) |

製品に耐久性のある高品質なコーティングが必要ですか?

PVDとIPメッキのニュアンスを理解することは、性能と耐久性の要件を満たす適切な仕上げを選択するために不可欠です。 KINTEKは、優れた結果を達成するために、コーティング技術を含む高度な実験装置と消耗品を専門としています。

私たちはあなたを助けることができます:

- 特定の用途と材料に最適なコーティングプロセスを選択します。

- 耐久性のある耐摩耗性仕上げで製品の寿命を延ばします。

- 高度で環境に優しい技術を使用して品質と性能を向上させます。

実験装置と消耗品に関する当社の専門知識が、お客様のコーティングニーズをどのようにサポートし、製品に永続的な価値をもたらすかについて、今すぐお問い合わせください。

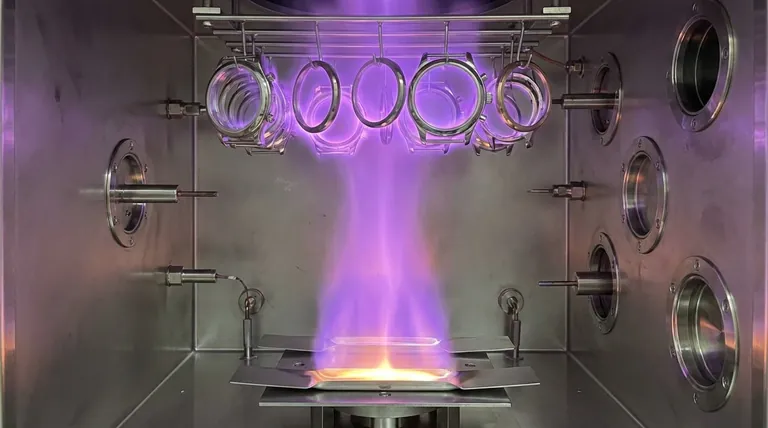

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用タングステン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート