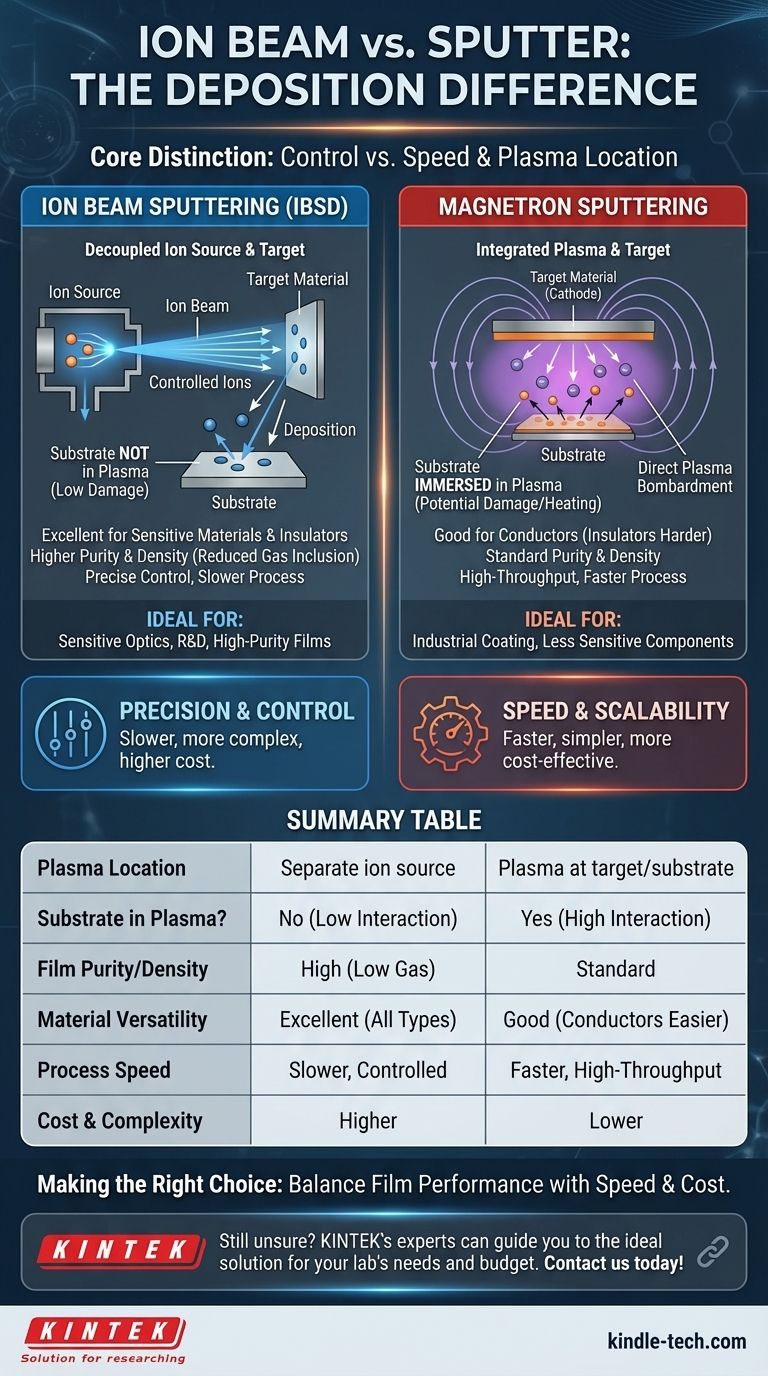

本質的に、イオンビームスパッタリングとスパッタリング成膜の違いは、プラズマの位置とそれがターゲット材料とどのように関連しているかにあります。イオンビームスパッタリングはイオン源をターゲットから切り離し、制御されたイオンビームを生成するのに対し、従来のマグネトロンスパッタリングはターゲットと基板の間に直接プラズマを生成します。

根本的な違いは、制御対速度です。イオンビームスパッタリングはプラズマ源をターゲットから分離し、比類のない制御を提供するため、デリケートな材料に最適です。マグネトロンスパッタリングはこれらを統合し、基板がプラズマに浸される、より高速で直接的なプロセスを作成します。

コアとなる構造の違い:ソースとターゲット

各手法の実用的な結果を理解するためには、まずその基本的な設計を調べる必要があります。重要なのは、イオンを生成するプロセスがスパッタリングされる材料と結合されているかどうかです。

マグネトロンスパッタリングの仕組み

マグネトロンスパッタリングでは、ターゲット(成膜される材料)がカソードとしても機能します。不活性ガスが導入され、強い電圧が印加されると、磁場によってターゲットと基板の間に閉じ込められたプラズマが生成されます。このプラズマからのイオンがターゲットを直接衝突させ、原子を叩き出し、それが基板をコーティングします。

イオンビームスパッタリングの仕組み

イオンビームスパッタリング(IBSD)は、完全に分離された専用のイオン源を使用します。この源は、ターゲット材料に向けられた、明確に定義された集束されたイオンビームを生成します。ターゲットは物理的に分離され、電気的に中性です。イオンビームがターゲットに衝突し、原子をスパッタリングして基板をコーティングするために移動します。

この違いの重要な意味合い

この構造的な分離は、成膜プロセス、膜の品質、および使用できる材料の種類に大きな影響を与えます。

プラズマの役割

最も重要な違いは、イオンビームスパッタリングでは基板がプラズマに曝されないことです。プラズマはイオン源内に安全に封じ込められています。マグネトロンスパッタリングでは、基板は高エネルギーのプラズマ環境に直接浸され、加熱や望ましくない相互作用を引き起こす可能性があります。

基板と材料の汎用性

IBSDではターゲットと基板の間にプラズマがないため、ターゲットバイアスは必要ありません。これにより、このプロセスはデリケートな基板(デリケートな電子機器や光学機器など)への膜成膜や、導電性材料と絶縁性材料の両方を容易にスパッタリングするのに理想的です。

膜の純度と密度

イオンビームの制御された高エネルギー特性により、より秩序だった成膜が実現します。これにより、マグネトロンスパッタリングのより無秩序な環境と比較して、最終膜への不活性スパッタガスの混入が大幅に減少し、純度と密度が高くなります。

トレードオフの理解

どちらの技術も万能ではありません。選択は完全にアプリケーションの特定の要件に依存します。

精度対速度

イオンビームスパッタリングは、イオンエネルギーと電流を独立して制御できるため、応力や密度などの膜特性を正確に調整できます。マグネトロンスパッタリングは一般的にはるかに高速なプロセスであり、スループットが重要な大量生産の産業用途に適しています。

複雑さとコスト

専用のイオン源により、IBSDシステムは構築および運用においてより複雑で高価になります。マグネトロンスパッタリングシステムはよりシンプルで一般的であり、大規模なコーティング作業では通常、より費用対効果が高くなります。

目標に応じた適切な選択

アプリケーションの優先順位によって、適切な手法が決まります。

- 高感度光学機器や先端電子機器向けの高品質で高密度な膜が主な焦点である場合: 精度、純度、低ダメージプロセスにおいて、イオンビームスパッタリングが優れた選択肢となります。

- 感度の低いコンポーネントの高速、費用対効果の高いコーティングが主な焦点である場合: マグネトロンスパッタリングは、その速度とスケーラビリティにより業界標準となっています。

- 多様な材料に関する研究開発の最大の汎用性が主な焦点である場合: イオンビームスパッタリングは、プロセスの複雑さが少なく、絶縁体と導体の両方に対してより簡単な処理を提供します。

最終的に、これらの技術のどちらを選択するかは、膜の性能要件と製造速度およびコストのバランスをとる上での戦略的な決定となります。

要約表:

| 特徴 | イオンビームスパッタリング | マグネトロンスパッタリング |

|---|---|---|

| プラズマの位置 | 分離されたイオン源 | ターゲット/基板でのプラズマ |

| 基板はプラズマ中か? | いいえ | はい |

| 膜の純度/密度 | 高い(ガス混入が少ない) | 標準 |

| 材料の汎用性 | 優れている(導体と絶縁体) | 良い(導体が容易) |

| プロセス速度 | 遅い、より制御されている | 速い、高スループット |

| コストと複雑さ | 高い | 低い |

| 最適用途 | デリケートな光学機器、R&D、高純度膜 | 産業用コーティング、感度の低いコンポーネント |

どの成膜方法がプロジェクトに適しているかまだわかりませんか? KINTEKの専門家がお手伝いします。当社はラボ機器と消耗品を専門としており、薄膜成膜技術に関する深い技術的知識を提供しています。デリケートな研究開発のための究極の精度を誇るイオンビームスパッタリングが必要な場合でも、生産のための高スループット機能を備えたマグネトロンスパッタリングが必要な場合でも、お客様の研究所の特定のニーズと予算に最適なソリューションへと導くことができます。

KINTEKに今すぐお問い合わせいただき、お客様のアプリケーションについてご相談ください。当社の専門知識がお客様のラボの能力をどのように向上させ、プロジェクトの成功を確実にできるかをご確認ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- Low Pressure CVD (LPCVD)とは何ですか?また、その利点は何ですか?薄膜の均一性を向上させ、デリケートな基板を保護する

- CVDにおけるキャリアガスの主な機能は何ですか?均一な膜成長とガス輸送における重要な役割

- 化学気相成長(CVD)とは?高純度薄膜および半導体製造のマスター

- アルミニウムスパッタリングとは?高純度薄膜成膜のガイド

- iCVDにとって高精度真空ポンプシステムが不可欠な理由とは? 優れた膜純度と均一性を実現

- スパッタ蒸着のメカニズムとは?薄膜コーティングのステップバイステップガイド

- 化学蒸着と物理蒸着の違いは何ですか?PVD vs. CVD 薄膜ガイド

- CVD法の用途は何ですか?マイクロチップからラボグロウンダイヤモンドまで