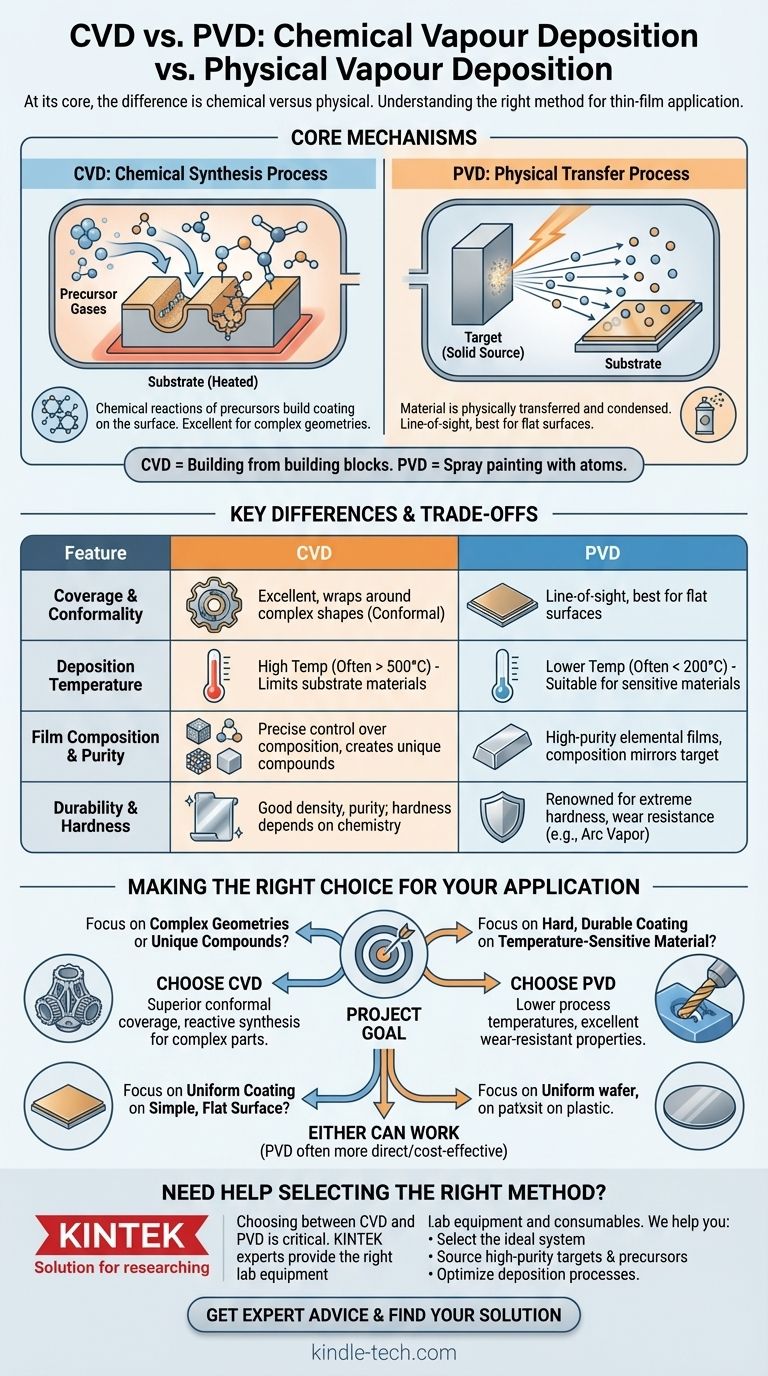

その核心において、違いは化学的か物理的かです。 化学気相成長(CVD)は、加熱された表面上で前駆体ガス間の化学反応を利用して、新しい材料を固体膜として生成します。対照的に、物理気相成長(PVD)は、材料を固体源から基板に物理的に転送し、真空中で蒸発させ、化学変化なしに薄膜として凝縮させます。

本質的な区別は次のとおりです。CVDは、基板表面の化学的構成要素からコーティングを構築する合成プロセスです。PVDは、既存の材料をソースから基板に移動させる転送プロセスであり、原子でスプレー塗装するようなものです。

コアメカニズムの理解

適切な方法を選択するには、まず薄膜を構築するための根本的に異なるアプローチを理解する必要があります。一方は化学に基づき、もう一方は物理に基づいています。

物理気相成長(PVD):直線的な転送

PVDは高真空チャンバー内で行われます。ターゲットとして知られる固体源材料は、物理的な手段によって蒸発させられます。

これらの蒸発した原子または分子は、真空を直線的に移動し、基板上に凝縮してコーティングを形成します。

原子が直接経路を移動するため、PVDは直線プロセスと見なされます。これは平坦な表面のコーティングには非常に効果的ですが、複雑な三次元形状には苦労する可能性があります。

化学気相成長(CVD):表面ベースの反応

CVDプロセスでは、1つ以上の揮発性前駆体ガスが反応チャンバーに導入されます。

これらのガスはコーティング材料そのものではなく、化学成分です。加熱された基板に接触すると、表面で反応または分解し、新しい材料の固体膜を形成します。

このプロセスはガスの流れと表面化学によって制御されるため、CVDは複雑な形状や内部表面にも完全に巻き付く、非常にコンフォーマルなコーティングを堆積させることができます。

プロセスがコーティング特性に与える影響

メカニズムの違いは、コーティング特性の直接的な違いにつながります。PVDとCVDの選択は、これらの特性のどれがアプリケーションにとって最も重要かによって決まることがよくあります。

被覆率とコンフォーマル性

CVDはガス前駆体を使用するため、優れた巻き付き特性を実現できます。ガスは部品の露出したすべての表面に到達できるため、複雑な部品のコーティングに最適です。

PVDの直線的な性質は、ソースに直接面する表面のコーティングに優れています。しかし、複雑な治具や部品の回転なしでは、アンダーカット、鋭い角、またはチューブの内部を均一にコーティングすることは困難です。

成膜温度

CVDは通常、基板表面で必要な化学反応を促進するために高温(しばしば数百から1000°C以上)を必要とします。これにより、損傷することなくコーティングできる材料の種類が制限されます。

PVDプロセスは、多くの場合、はるかに低い温度(時には200°C未満)で実行できます。これにより、PVDはプラスチック、アルミニウム合金、または以前に熱処理された鋼などの温度に敏感な材料のコーティングに適しています。

膜組成と純度

CVDは、前駆体ガスの混合と流量を調整することで、膜の化学組成、結晶構造、および形態を正確に制御できます。金属、セラミックス、複雑な多成分合金など、さまざまな材料の作成に使用できます。

PVDはソース材料を物理的に転送するため、コーティングの組成はターゲットとほぼ同じです。これは高純度の元素膜を堆積させるのに優れており、一部のバリアントでは材料の混合が可能です。

耐久性と硬度

PVD法、特にアーク蒸着のようなイオン化を伴うものは、非常に硬く、緻密で耐久性のあるコーティングを作成することで知られています。これらの膜は、優れた耐摩耗性と耐食性を提供します。

CVD膜も良好な密度と高純度を示します。膜内の応力はPVD膜よりも低いことが多いですが、特定の硬度は堆積される正確な化学組成に大きく依存します。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。最適な選択は、競合する要件のバランスを取ることです。

温度と基板のジレンマ

主なトレードオフは、多くの場合温度です。基板が従来のCVDプロセスの高温に耐えられない場合、PVDがデフォルトの選択肢となります。プラズマ強化CVD(PECVD)のような特殊な方法は、CVDの温度要件を下げるために特別に開発されました。

複雑さと被覆率の課題

金型内部や多孔質構造など、均一な厚さで複雑な部品をコーティングする必要がある場合、CVDがはるかに優れた選択肢です。耐久性のある硬い表面が重要な単純な形状の場合、PVDの直線的な堆積は、多くの場合、より効率的で費用対効果が高いです。

前駆体の取り扱いと安全性

実用的な考慮事項は、ソース材料の性質です。PVDは、一般的に安定で安全に取り扱える固体ターゲットを使用します。CVDは、非常に毒性、可燃性、または腐食性のある前駆体ガスに依存することが多く、大規模な安全インフラストが必要となります。

アプリケーションに最適な選択をする

最終的な決定は、プロジェクトにとって最も重要な成果と一致している必要があります。

- 複雑な内部形状のコーティングや独自の複合膜の作成が主な焦点である場合:優れたコンフォーマル被覆と反応性合成能力のためにCVDを選択してください。

- 温度に敏感な材料に硬く耐久性のあるコーティングを施すことが主な焦点である場合:低いプロセス温度と優れた耐摩耗性のためにPVDを選択してください。

- 単純で平坦な表面に均一なコーティングを施すことが主な焦点である場合:どちらの方法でも機能しますが、PVDの方がより直接的で費用対効果の高いソリューションであることがよくあります。

化学合成と物理転送の根本的な違いを理解することで、エンジニアリング目標に合った適切なツールを選択できます。

要約表:

| 特徴 | 化学気相成長(CVD) | 物理気相成長(PVD) |

|---|---|---|

| コアメカニズム | 加熱された表面上でのガスの化学反応 | 真空中の材料の物理的転送 |

| コーティングのコンフォーマル性 | 優れている、複雑な形状を包み込む | 直線的、平坦な表面に最適 |

| 一般的な温度 | 高温(しばしば500°C以上) | 低温(200°C未満の場合もある) |

| 理想的な用途 | 複雑な形状、独自の複合膜 | 温度に敏感な基板、硬く耐久性のあるコーティング |

プロジェクトに最適な成膜方法の選択でお困りですか?

CVDとPVDのどちらを選択するかは、基板に望ましいコーティング特性を達成するために非常に重要です。KINTEKの専門家は、お客様の特定の薄膜堆積ニーズに合わせた適切なラボ機器と消耗品を提供することに特化しています。

当社がお手伝いできること:

- 基板材料、望ましい膜特性、部品形状に基づいて最適なシステムを選択します。

- 一貫した高品質の結果を保証するために、高純度ターゲットと前駆体ガスを調達します。

- 最大の効率と性能のために成膜プロセスを最適化します。

薄膜技術の複雑さが研究や生産を遅らせることのないようにしてください。今すぐ当社の技術チームにご連絡ください。個別相談を行い、KINTEKのソリューションがお客様のラボでの作業をどのように前進させることができるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- 薄膜の効果とは?先進コーティングで材料表面を変革する

- スパッタリングにおいてターゲットは陰極ですか?薄膜堆積における電位の重要な役割

- RFスパッタリングにはどのような電源が使用されますか?絶縁材料向けの高周波ACソリューション

- 薄膜成膜に真空が必要なのはなぜですか?純度、均一性、および制御を実現するため

- 物理気相成長(PVD)と化学気相成長(CVD)とはどういう意味ですか?適切な薄膜プロセスを選択する

- 物理気相成長(PVD)と化学気相成長(CVD)の違いは何ですか?PVD vs. CVDコーティングガイド

- 高密度プラズマ化学気相成長法(HDP-CVD)の主な用途は何ですか?ボイドフリーギャップ充填をマスターする

- スパッタリング技術は何に使われますか?高性能薄膜を電子機器や光学部品用に作成する