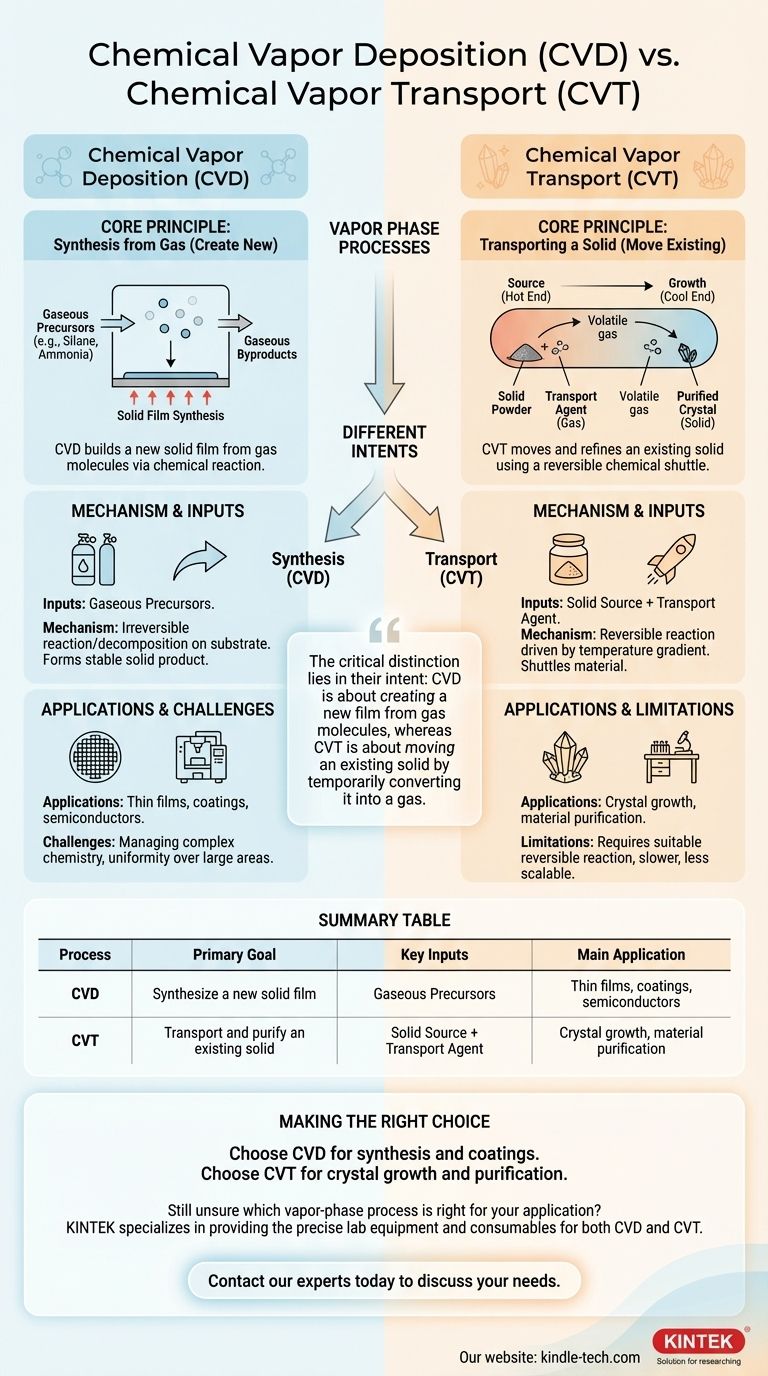

根本的な違いは、その主な目的です。化学気相成長(CVD)は、ガス状の前駆体から基板上に直接、新しい固体材料を合成するプロセスです。対照的に、化学気相輸送(CVT)は、可逆的な化学反応を利用して、既存の固体材料をある場所から別の場所へ輸送および精製するために使用されるプロセスです。

どちらのプロセスも気相で動作しますが、決定的な区別はその意図にあります。CVDはガス分子から新しい膜を作成することに関し、CVTは既存の固体が一時的にガスに変換されることによってそれを移動させることに関係しています。

化学気相成長(CVD)の分解

CVDは、高品質の薄膜やコーティングを製造するために広く使用されている多用途な技術です。その基礎は、表面上に新しい材料を直接合成することにあります。

核心原理:ガスからの合成

CVDの目標は、ゼロから固体膜を構築することです。これは、コーティングされる物体(基板)を含む反応チャンバーに、前駆体として知られる1つ以上の反応性ガスを導入することによって達成されます。

堆積のメカニズム

このプロセスには、注意深く制御された一連のステップが含まれます。気体の前駆体が基板表面に輸送され、そこで熱(またはプラズマ)が化学反応または分解が発生するためのエネルギーを提供します。

この反応により、目的の膜を形成する安定した固体生成物が生成され、表面に堆積して成長します。反応による気体の副生成物は、その後運び去られ、チャンバーから排出されます。

主なインプット:気体前駆体

CVDでは、出発物質はガスそのものです。例えば、窒化ケイ素膜を堆積させるために、シラン(SiH₄)やアンモニア(NH₃)などの気体前駆体が使用されることがあります。これらのガスが反応し、基板上に固体Si₃N₄を形成します。

化学気相輸送(CVT)の分解

CVTはより専門的な技術であり、しばしば研究や高純度の単結晶製造に使用されます。その目的は新しい材料を作成することではなく、既存の材料を移動させ、精製することです。

核心原理:固体の輸送

あなたが材料の固体粉末を持っていて、その同じ材料の完璧で大きな結晶を成長させたいと想像してください。CVTはそのために使用されるプロセスです。それは、一方の端で材料を拾い、もう一方の端でそれをドロップオフするための化学的な「シャトル」を使用します。

可逆反応メカニズム

CVTは完全に可逆的な化学反応に依存しています。このプロセスは、温度勾配(一方の端が他方よりも熱い)のある密閉されたチューブ内で発生します。

- 順反応(源):「源」の端で、輸送したい固体材料が気体の輸送剤と反応します。この反応により、固体が新しい揮発性のガス分子に変換されます。

- 逆反応(成長):この新しいガス分子がチューブの反対側(「成長」側)に拡散し、そこは異なる温度になっています。温度変化により反応が逆転し、元の固体材料が再堆積します—多くの場合、はるかに純粋な結晶形で再堆積します。輸送剤ガスが放出され、より多くの材料をシャトルする準備が整います。

主なインプット:固体源+輸送剤

CVTの出発物質は、輸送したい物質の固体粉末と、別個の輸送剤ガスです。輸送剤の唯一の役割は、固体材料のための一時的な化学タクシーとして機能することです。

トレードオフと応用の理解

メカニズムの根本的な違いが、これらのプロセスがどこで使用され、どのような課題をもたらすかを決定します。

CVDの応用と課題

CVDは、保護コーティング、半導体層、光学フィルムを作成するための産業の主力です。その主な課題は、前駆体の複雑な化学を管理し、広い領域にわたって一貫した膜を達成するために均一な温度とガス流を確保することにあります。

CVTの応用と制限

CVTは主に、結晶成長と材料精製のための実験室技術です。その主な制限は、特定の材料に適した、可逆的な化学反応と適合する輸送剤が必要であることですが、それは必ずしも利用可能ではありません。このプロセスは一般的にCVDよりも遅く、スケーラビリティが低いです。

目標に合った正しい選択をする

あなたの目的が、どちらのプロセスが適切かを決定します。

- 基板上に新しいコーティングまたは薄膜を適用することに主な焦点を当てている場合(例:工具ビットへの窒化チタンの堆積): CVDの目的は気体前駆体から新しい材料層を合成することであるため、CVDが正しい選択です。

- 既存の固体を精製すること、または特定の化合物の大きく高品質な単結晶を成長させることに主な焦点を当てている場合(例:粉末からのMoS₂結晶の成長): CVTは既存の材料を輸送および再結晶化するように設計されているため、CVTが適切な方法です。

結局のところ、合成と輸送のこの核心的な違いを理解することが、気相材料プロセスの習得の鍵となります。

要約表:

| プロセス | 主な目的 | 主なインプット | 主な応用 |

|---|---|---|---|

| 化学気相成長(CVD) | 新しい固体膜の合成 | 気体前駆体 | 薄膜、コーティング、半導体 |

| 化学気相輸送(CVT) | 既存の固体の輸送と精製 | 固体源+輸送剤 | 結晶成長、材料精製 |

あなたのアプリケーションに最適な気相プロセスがまだ不明ですか?

KINTEKは、CVDとCVTの両方のプロセスに必要な正確なラボ機器と消耗品を提供することを専門としています。新しい薄膜を開発する場合でも、高純度の結晶を成長させる場合でも、当社の専門知識があらゆる優れた結果の達成を支援できます。

お客様の特定の材料処理ニーズについて相談し、研究室に最適なソリューションを見つけるために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料