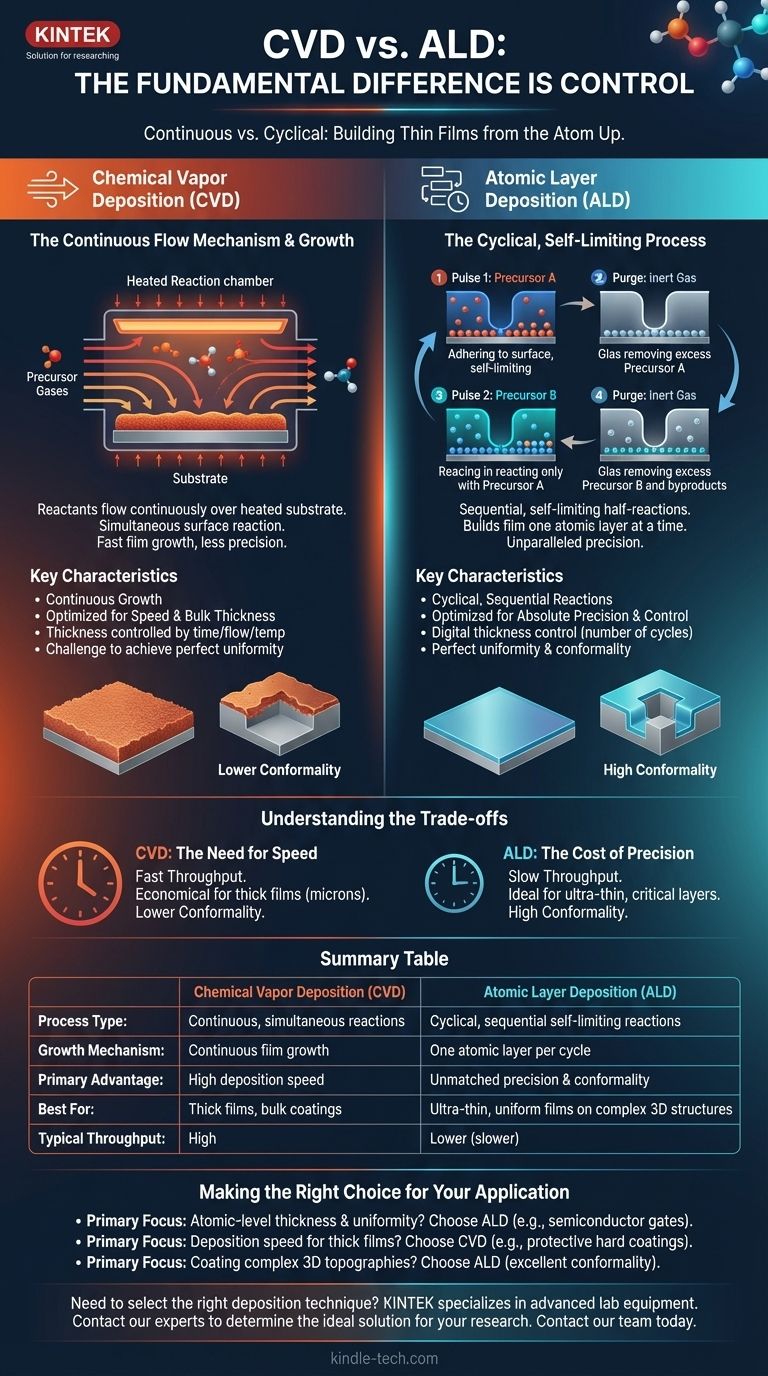

簡単に言えば、化学気相成長(CVD)と原子層堆積(ALD)の根本的な違いは「制御」にあります。 CVDは、前駆体ガスが基板表面で同時に反応する連続プロセスであり、高速ですが精度は劣ります。ALDは、ガスが一度に1種類ずつ導入される周期的で逐次的なプロセスであり、自己限定的な反応を生み出すことで、1サイクルあたり単一の完璧な原子層を堆積させることができ、比類のない精度を提供します。

どちらの方法も化学ガスから薄膜を形成しますが、核となる違いはその成長メカニズムにあります。CVDは速度と膜厚に最適化された連続プロセスである一方、ALDは原子スケールでの絶対的な精度、均一性、制御に最適化された逐次的で自己限定的なプロセスです。

化学気相成長(CVD)プロセスの理解

連続フローメカニズム

CVDプロセスでは、1つ以上の反応性前駆体ガスが反応チャンバーに連続的に導入されます。これらのガスは加熱された基板上を流れます。

表面反応と成長

熱は、前駆体ガスが基板表面で反応または分解するために必要な熱エネルギーを提供します。この化学反応により、安定した固体の薄膜が形成されます。

CVDの主な特徴

ガスが流れ、温度が維持されている限り、膜の成長は連続的です。膜厚は、堆積時間、ガス流量、および温度を管理することで制御されます。この方法は比較的速いですが、完璧な均一性を達成することは困難な場合があります。

原子層堆積(ALD)革命

周期的で自己限定的なプロセス

ALDは、連続的な反応を2つの異なる自己限定的な半反応に分解することでCVDの概念を洗練させます。完全なALDサイクルは、膜を原子層ごとに構築するために繰り返される4つの連続的なステップで構成されます。

ステップ1:最初の前駆体パルス

最初の前駆体ガス(A)がチャンバーにパルスされます。利用可能なすべての反応サイトが占有されるまで、基板表面と反応します。この反応は自己限定的であり、表面が飽和すると、それ以上前駆体が結合することはありません。

ステップ2:パージ

窒素やアルゴンなどの不活性ガスがチャンバーのパージに使用されます。このステップでは、過剰な未反応の前駆体A分子が完全に除去されます。

ステップ3:2番目の前駆体パルス

2番目の前駆体ガス(B)がチャンバーにパルスされます。これは、すでに表面に化学結合している前駆体Aの層と排他的に反応します。この反応も自己限定的です。

ステップ4:パージ

チャンバーは再び不活性ガスでパージされ、未反応の前駆体Bと反応による副生成物が除去されます。このステップの終了時には、最終材料の正確に1単層が堆積しています。

結果:比類のない精度

膜の最終的な厚さは、実行されたALDサイクルの数によって単純に決定されます。これにより、エンジニアは最終製品をデジタルでサブナノメートルレベルで制御できるようになり、これは従来のCVDでは不可能です。

トレードオフの理解

精度のコスト

ALDの最大の強みである精度は、その主な弱点である速度にも関連しています。膜を原子層ごとに構築することは、本質的に遅いです。ALDのスループットはCVDよりも著しく低く、厚い膜(ミクロン範囲)を必要とするアプリケーションでは経済的ではありません。

コンフォーマリティ vs. 速度

ALDの自己限定的な性質により、非常に複雑な3次元構造を均一な膜で完璧にコーティングすることができます。これは高いコンフォーマリティとして知られています。CVDはこのような構造に苦戦し、フィーチャーの開口部で厚く、底部で薄くなる傾向があります。

プロセス温度と材料品質

ALD反応は非常に制御されているため、CVDよりも低い温度で実行できることがよくあります。これにより、ALDは温度に敏感な基板に適しています。パージステップはまた、欠陥が少なく、密度が高く、非常に高純度の膜を保証します。

アプリケーションに適した選択をする

正しい成膜技術を選択するには、プロジェクトの主な目標を明確に理解する必要があります。

- 原子レベルの膜厚制御と完璧な均一性が主な焦点である場合: 半導体ゲート酸化膜、集積回路のバリア層、または複雑なナノスケール構造のコーティングなどの重要なアプリケーションにはALDを選択してください。

- 厚い膜の成膜速度が主な焦点である場合: 工作機械の厚い保護硬質コーティング、光学膜、または膜厚のわずかなばらつきが許容されるバルク半導体層などのアプリケーションにはCVDを選択してください。

- 複雑な3D形状を高忠実度でコーティングすることが主な焦点である場合: ALDはその優れたコンフォーマリティにより、すべての表面が均一にコーティングされるため、優れた選択肢です。

最終的に、連続的(CVD)成長と周期的(ALD)成長のこの根本的な違いを理解することで、原子から材料を構築するために必要な正確なツールを選択できるようになります。

要約表:

| 特徴 | 化学気相成長(CVD) | 原子層堆積(ALD) |

|---|---|---|

| プロセスタイプ | 連続的、同時反応 | 周期的、逐次的自己限定反応 |

| 成長メカニズム | 連続的な膜成長 | 1サイクルあたり1原子層 |

| 主な利点 | 高い成膜速度 | 比類のない精度とコンフォーマリティ |

| 最適用途 | 厚い膜、バルクコーティング | 複雑な3D構造上の超薄型で均一な膜 |

| 一般的なスループット | 高い | 低い(遅い) |

特定の材料やアプリケーションに適した成膜技術を選択する必要がありますか? CVDとALDの選択は、最適な膜品質、均一性、および性能を達成するために重要です。KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品を提供しています。当社の専門家は、CVDの速度を優先するか、ALDの原子レベル制御を優先するかにかかわらず、お客様の研究開発成果を向上させるための理想的なソリューションを決定するお手伝いをします。お客様のラボの固有のニーズについて話し合い、当社のソリューションがお客様の成功をどのように推進できるかを発見するために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理焼結ろう付け炉