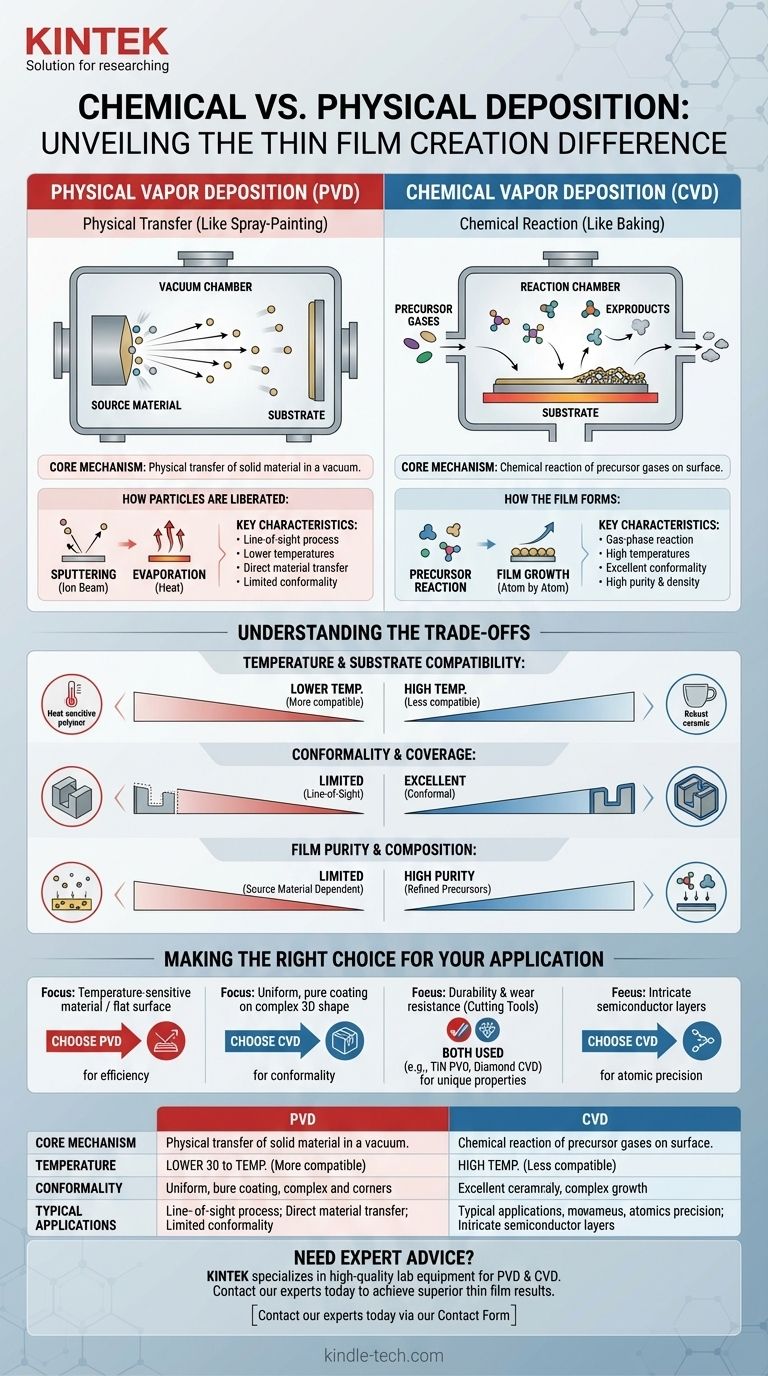

本質的に、化学蒸着と物理蒸着の違いは、表面に薄膜がどのように形成されるかにあります。物理蒸着は、スプレー塗装のように、固体材料をソースから基板に物理的に転写します。対照的に、化学蒸着は、基板表面で化学反応を起こして全く新しい固体材料を形成する前駆体ガスを使用します。これは、材料からケーキを焼くのと似ています。

根本的な違いはプロセスにあります。物理蒸着(PVD)は既存の材料を直接転写するものであり、化学蒸着(CVD)はあらゆる形状に適合できる新しい材料を化学的に生成するものです。

物理蒸着(PVD)の理解

核心的なメカニズム:物理的転写

PVDプロセスは、粒子が自由に移動できるように真空チャンバー内で行われます。

高エネルギーを使用して、固体ソース材料から原子または分子を遊離させます。これらの遊離した粒子は真空を通って移動し、より低温の基板上に凝縮して固体の薄膜を形成します。

粒子がどのように遊離されるか

遊離の方法によって、特定のPVD技術が定義されます。

これは、機械的、電気機械的、または熱力学的な手段によって達成されます。例えば、スパッタリングはイオンビームを使用してソースから粒子を衝突させて放出させ、蒸着は熱を使用してソース材料を蒸気化させます。

PVDの主な特徴

PVDは直接的なプロセスであるため、コーティングは主にソースに直接露出している表面に適用されます。

この方法は一般的に化学蒸着よりも低い温度で動作し、金属、合金、セラミックスなど、その基本的な組成を変えることなく幅広い材料を堆積させることができます。

化学蒸着(CVD)の理解

核心的なメカニズム:化学反応

CVDは基本的に合成のプロセスです。

まず、1つまたは複数の揮発性前駆体ガスを反応チャンバーに導入します。チャンバー内の基板は、化学反応を開始させる特定の温度に加熱されます。

膜がどのように形成されるか

前駆体ガスは、高温の基板表面で反応または分解します。

この反応により、新しく安定した固体膜が形成され、化学副生成物は排気ガスとしてチャンバーから除去されます。膜は文字通り、原子ごとに表面上で成長します。

CVDの主な特徴

前駆体ガスは複雑な物体を回り込むことができるため、CVDは優れたコンフォーマリティ(均一な被覆性)を提供します。これは、複雑な3D形状や内部表面に非常に均一なコーティングを生成できることを意味します。

このプロセスは、半導体製造などの産業にとって不可欠な、非常に純粋で緻密で耐久性のある、優れた密着性を持つ膜をもたらすことがよくあります。

トレードオフの理解

温度と基板の適合性

PVDは一般的に低温プロセスであるため、特定のポリマーや前処理された部品など、高温に耐えられない材料のコーティングに適しています。

CVDは通常、必要な化学反応を促進するために非常に高い温度を必要とするため、損傷を引き起こすことなく使用できる基板の種類が制限される可能性があります。

均一な被覆性(Conformality)とカバレッジ

CVDは、複雑な非平面表面に均一なコーティングを作成するのに優れています。プロセスの気相特性により、すべての表面が均等にコーティングされます。

PVDは直接的な技術です。このため、アンダーカット、鋭い角、または深い溝の内部をコーティングすることは困難であり、水平面よりも垂直面の方がコーティングが薄くなることがよくあります。

膜の純度と組成

CVDは非常に高い純度の膜を生成できます。前駆体ガスはppbレベルまで精製できるため、結果として得られる膜に汚染物質が含まれないことが保証されます。

PVDでは、堆積される膜の純度は、使用されるソース材料の純度によって直接制限されます。ソース内の不純物はすべて膜に転写されます。

用途に合った適切な選択

これらの方法のどちらを選択するかは、最終目標を明確に理解している必要があります。部品の形状、必要な材料、および目的の膜特性によって、最適なアプローチが決まります。

- 温度に敏感な材料や特定の金属または合金で平坦な表面をコーティングすることが主な焦点である場合:PVDは、より直接的で効率的かつ費用対効果の高い選択肢となることがよくあります。

- 複雑な3D形状に非常に均一で純粋で欠陥のないコーティングを作成することが主な焦点である場合:CVDは、その優れた均一な被覆性(コンフォーマリティ)と膜成長の制御性により、優れた方法です。

- 切削工具の耐久性と耐摩耗性が主な焦点である場合:両方の方法が使用されますが、特定のPVDコーティング(TiNなど)とCVDコーティング(ダイヤモンドなど)は、その独自の特性のために選択されます。

- 半導体チップの複雑な層を構築することが主な焦点である場合:CVDは、必要な高品質の結晶膜を成長させるために必要な原子レベルの精度を提供します。

物理的転写と化学反応というこの根本的な違いを理解することが、特定の工学的目標に最適な堆積技術を選択するための鍵となります。

要約表:

| 特徴 | 物理蒸着(PVD) | 化学蒸着(CVD) |

|---|---|---|

| 核心的なメカニズム | 材料の物理的転写(直接的な転写) | 基板表面での化学反応 |

| 温度 | 低温 | 高温が必要 |

| 均一な被覆性(コンフォーマリティ) | 限定的;露出した表面をコーティング | 優れている;複雑な3D形状に均一なコーティング |

| 典型的な用途 | 平坦な表面、温度に敏感な材料のコーティング | 半導体製造、複雑な部品 |

研究室に最適な堆積方法を選択するための専門家のアドバイスが必要ですか?

KINTEKは、あらゆる堆積ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。PVDシステムの精密な制御が必要な場合でも、CVDリアクターの均一なコーティングが必要な場合でも、当社のソリューションは研究および生産成果を向上させるように設計されています。

今すぐお問い合わせフォームから当社の専門家にご連絡ください。お客様の特定の研究室の課題について話し合い、優れた薄膜結果を達成するお手伝いをいたします。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 縦型実験室管状炉

よくある質問

- 成膜速度は温度上昇で増加しますか、それとも減少しますか?アプリケーションに応じた速度と品質の習得

- 薄膜コーティングの利点は何ですか?優れた表面性能と効率性を解き放つ

- メタン熱分解とは?天然ガスからの水素製造に向けた低炭素経路

- 極めて精密に制御された薄膜を成膜する方法の1つは何ですか?ナノメートル精度を実現する原子層堆積(ALD)

- 金属層の厚さはどのくらいですか?アプリケーションによって、ナノメートルからメートルまで様々です

- RFプラズマの利点は何ですか?絶縁材料に対する優れた加工能力

- 薄膜の効果とは?ナノスケールで優れた材料特性を解き放つ

- タングステン膜製造におけるCVDシステムの機能とは? 高精度高純度コーティングソリューション