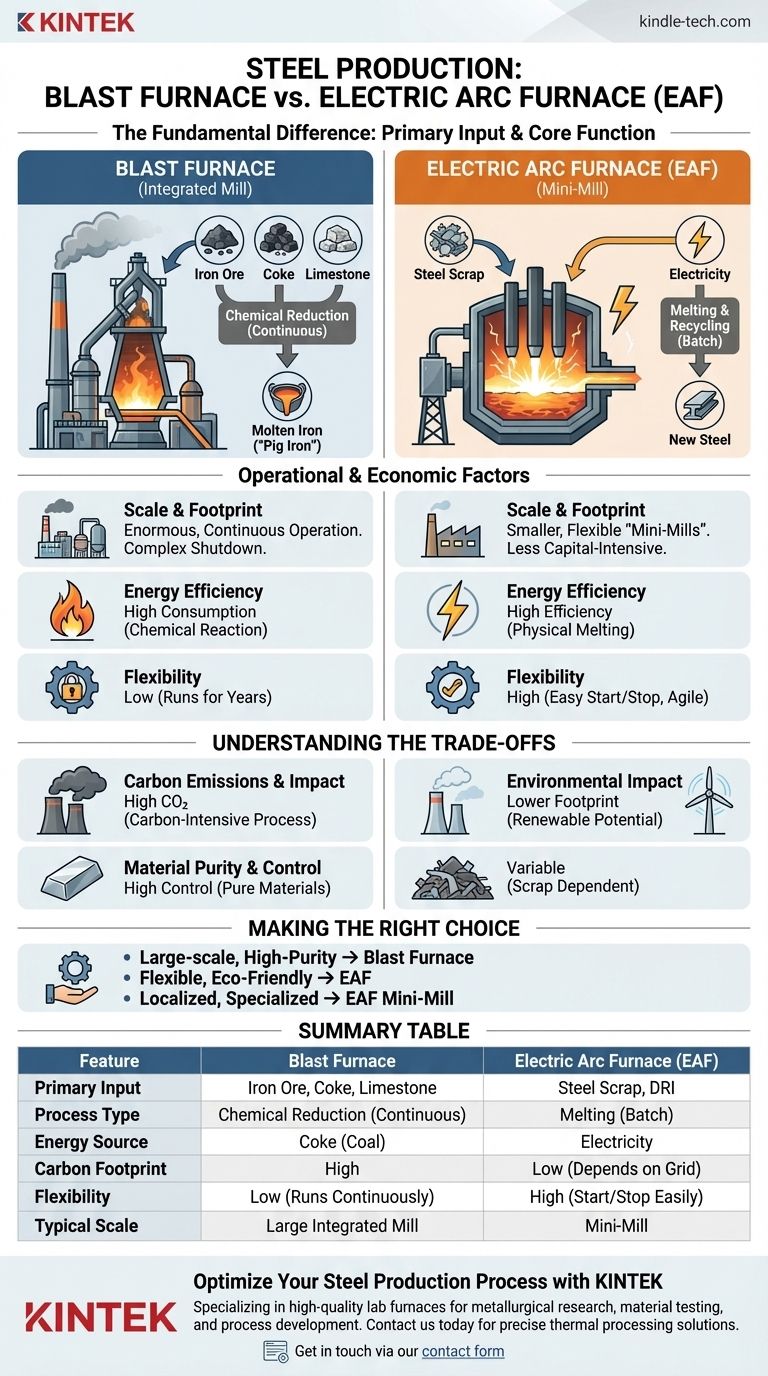

高炉と電気アーク炉(EAF)の根本的な違いは、その主要な投入材料と中核機能にあります。高炉は、鉄鉱石、コークス、石灰石などの原材料を使用して溶銑を生産し、それを鋼鉄に変換します。対照的に、EAFは主に電気を使用して既存の鉄スクラップを溶解し、実質的に大規模なリサイクル施設として機能します。

これら2つの方法の選択は、鉄鋼業界における中核的な戦略的決定を意味します。それは、原材料の調達やエネルギー消費から、設備投資、環境負荷に至るまで、サプライチェーン全体を決定づけます。

核心的な違い:原材料とプロセス

これら2つの技術の最も重要な違いは、鋼鉄を製造するために消費するものです。この単一の要因が、その操業のほぼすべての側面に影響を与えます。

高炉:生の鉱石から製造する

高炉は、伝統的な一貫製鉄所の心臓部です。その目的は、鉄鉱石を「溶銑」または「銑鉄」として知られる高炭素の溶融鉄に化学的に還元することです。

このプロセスには、コークス(石炭から派生した高炭素燃料)、鉄鉱石、および石灰石の継続的な供給が必要であり、これらは極端な高温に加熱されます。コークスは、燃料源と、鉱石から酸素を奪う還元剤の両方として機能します。

電気アーク炉:既存の鋼鉄をリサイクルする

EAFは根本的に異なる原理で動作します。その主要な原材料は鉄スクラップですが、直接還元鉄(DRI)や溶銑を補給材として使用することもできます。

EAFは、巨大なグラファイト電極を使用して金属に電流を流し、アークを発生させます。このアークは強烈な熱を発生させ、スクラップを溶解し、その後精錬されて新しい鋼鉄に鋳造されます。この方法は、本質的に大規模なリサイクルプロセスです。

操業上および経済的要因

原材料の違いは、操業上および経済的に大きな違いをもたらします。

規模とフットプリント

高炉は巨大な構造物であり、何年もの間連続して稼働させる必要があり、広大な一貫製鉄所の一部です。高炉を停止させることは、信じられないほど複雑で費用のかかる作業です。

EAFははるかに小さく、より柔軟です。これにより、「ミニミル」の建設が可能になり、設備投資が少なく、スクラップ源や最終顧客の近くに建設できます。

エネルギー効率

EAFプロセスは、高炉ルートよりも著しくエネルギー効率が高いです。EAFは、物理的な変化である鉄スクラップを溶解するだけで済みます。

高炉は、鉄鉱石を鉄に変換する化学反応を促進するために、主にコークスの燃焼から膨大な量のエネルギーを消費する必要があります。

生産の柔軟性

EAFは比較的簡単に起動および停止できるため、生産者は電力コストや市場需要の変動に適応できます。このバッチベースのプロセスは、連続運転する高炉では不可能なレベルの俊敏性を提供します。

トレードオフを理解する

どちらの方法も普遍的に優れているわけではなく、異なる市場ニーズに対応し、それぞれ異なる利点と欠点があります。

炭素排出量と環境への影響

これは現代における重要な差別化要因です。高炉プロセスは、鉄鉱石を還元するためにコークスに依存しているため、本質的に炭素集約型であり、大量のCO₂を排出します。

EAFプロセスは、直接的な炭素排出量がはるかに少ないです。その環境への影響は、主に電力源に関連しています。再生可能エネルギーによって稼働する場合、EAFは非常に低い排出量で鋼鉄を生産できます。

材料の純度と制御

高炉から始まる一貫ルートは、純粋な原材料から始まるため、最終的な鋼鉄の化学組成を非常に正確に制御できます。

EAF鋼の品質は、投入されるスクラップの品質に大きく依存します。スクラップからの残留元素(銅など)は除去が困難であり、特定の高仕様鋼種では望ましくない場合があります。

目標に合った適切な選択をする

これらの技術の選択は、製鉄業者の戦略的目標に完全に依存します。

- バージン材料から高純度鋼種を大規模生産することが主な焦点である場合:伝統的な高炉と一貫製鉄所が確立された経路です。

- 柔軟で低コストの生産と、著しく小さい環境負荷が主な焦点である場合:電気アーク炉は、現代的で非常に効率的な選択肢です。

- 地域化された、または専門化された製鉄事業を構築することが主な焦点である場合:EAFベースの「ミニミル」が唯一経済的に実行可能なモデルです。

最終的に、この違いを理解することは、世界の鉄鋼産業の経済的、物流的、環境的ダイナミクスを把握するために不可欠です。

要約表:

| 特徴 | 高炉 | 電気アーク炉(EAF) |

|---|---|---|

| 主要投入物 | 鉄鉱石、コークス、石灰石 | 鉄スクラップ、DRI |

| プロセスタイプ | 化学還元(連続) | 溶解(バッチ) |

| エネルギー源 | コークス(石炭) | 電気 |

| 炭素排出量 | 高 | 低(電力網による) |

| 柔軟性 | 低(連続稼働) | 高(容易に起動/停止) |

| 典型的な規模 | 大規模一貫製鉄所 | ミニミル |

KINTEKで製鉄プロセスを最適化

冶金研究、材料試験、プロセス開発に携わっているかどうかにかかわらず、炉技術の理解は不可欠です。KINTEKは、分析、熱処理、サンプル調製用の炉を含む、高品質のラボ機器と消耗品を専門としています。当社は、精密な熱処理ソリューションを必要とする研究所やR&D施設にサービスを提供しています。

当社の専門知識は、お客様を支援します:

- 特定のR&Dまたは品質管理のニーズに合った適切な炉を選択する。

- 熱処理プロセスの効率と精度を向上させる。

- 鉄鋼および金属産業に合わせた信頼性の高い機器にアクセスする。

KINTEKのソリューションがお客様のラボの目標をどのようにサポートできるかについて、今すぐお問い合わせください。お問い合わせフォームからご連絡いただければ、個別にご相談に応じます。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用 1700℃ マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉

よくある質問

- ロータリーエバポレーターのプロセスとは?熱に弱いサンプルのための穏やかな分離

- 熱分解(パイロリシス)による廃棄物処理方法とは?廃棄物を価値ある資源へと転換する

- 押出成形グラファイトは何に使用されますか?産業プロセスにおける費用対効果の高い導電性

- AHPと酸処理のハードウェア要件は?コスト効率の高い反応容器でラボをシンプル化

- バイオマス加水分解における定温振盪培養機の機能は何ですか?糖収率の最大化

- ろう付けを行う際に守るべき注意事項は?安全で効果的なろう付け作業のためのガイド

- 熱分解と焼却の違いは何ですか?廃棄物の可能性を解き放つか、破壊するか

- 一部の金属で予備焼結が必要なのはなぜですか?欠陥のない粉末冶金部品を実現するための鍵