薄膜技術の発展は、素朴な化学実験から、現代のほぼすべてのエレクトロニクスを支える原子レベルのエンジニアリングに至るまでの数世紀にわたる道のりです。その歴史は、純度、精度、制御性を高め続ける探求の軌跡であり、17世紀半ばの金属膜作成に始まり、1850年代のスパッタリング堆積を経て、現在では厚さわずか数ナノメートルの層を作成する高度な技術へと結実しています。

薄膜の物語は、単に物を薄くすることだけではありません。それは、原子スケールで材料特性を正確に制御する能力を獲得することであり、この能力が半導体、データストレージ、ナノテクノロジーの革命を直接的に可能にしてきました。

初期の実験から基礎科学へ

薄膜技術の起源は、エレクトロニクスではなく、化学と光学によって推進されました。初期の研究者は、単に一つの材料を別の材料の非常に薄い層でコーティングする方法を探求していました。

17世紀から19世紀:最初の堆積

金属膜の最初の文書化された作成は、17世紀半ばに、後に化学気相成長(CVD)として知られるようになるプロセスを用いて行われました。

酸化物の堆積に関する実験は1760年頃に続きました。19世紀には、1850年代のスパッタリング堆積の最初のステップとして、ターゲット材料から原子を基板上に叩き出すためにイオンを使用する物理プロセスが導入され、もう一つの重要なブレークスルーがもたらされました。

20世紀初頭:実用的な光学応用

薄膜が実用的な光学目的で初めて重要に使用されたのは1912年で、科学者たちが真空中で銀やアルミニウムなどの金属を蒸発させて鏡を作成しました。

1930年代までには、このプロセスは製造用に洗練され、初期段階の薄膜がより大規模な高反射鏡の作成に使用されるようになりました。

現代エレクトロニクスの夜明け

20世紀後半は、薄膜をニッチな光学・化学プロセスからエレクトロニクス産業の礎へと変貌させました。この変化は、より小型で強力なコンポーネントへの需要によって推進されました。

1960年代の革命:純度と精度

1960年代は極めて重要な10年間でした。超高真空技術とインサイチュ電子顕微鏡の開発により、はるかに純粋で均一な膜の作成が可能になりました。

この時期には、半導体に要求される複雑な積層構造の製造に特化して開発された、非常に精密な堆積法である分子線エピタキシー(MBE)の発明も見られました。

1970年代:原子スケール制御

1970年、現代のスパッタガンの発明により、原子スケールの均一性を持つ膜の堆積が可能になりました。この装置は、イオンと電子の衝突を利用して、前例のない制御性で材料を堆積させ、今日でも産業の基礎となっている技術です。

コアプロセスの理解

特定の技術にかかわらず、薄膜の成長は、通常真空チャンバー内で発生する基本的な3段階のシーケンスに従います。

膜成長の3段階

まず、基板(基礎材料)と、膜を形成するターゲット材料を準備することからプロセスが始まります。

次に、ターゲット材料が基板に輸送されます。この段階で、CVD(化学反応を使用)やPVD(スパッタリングなどの物理的手法を使用)といった技術が異なります。

最後に、輸送された材料が基板表面で核形成し成長し、目的の薄膜層が層をなして形成されます。

トレードオフの理解:なぜこれほど多くの方法があるのか?

多数の堆積方法が歴史的に開発されたのは偶然ではありません。それは、異なる用途のために特定かつ高度に調整された特性を持つ膜を作成する必要性によって推進されました。方法の選択には、重要なトレードオフが伴います。

目標:膜特性の調整

薄膜の最終的な特性は、その最終用途によって決まります。その要件は、光学特性(鏡の反射率など)、電子的特性(半導体の導電率など)、機械的特性(切削工具の硬度など)、または化学的特性である場合があります。

多くの場合、単一の膜が複数のカテゴリで厳しい要件を同時に満たす必要があり、そのためには高度に制御された堆積プロセスが必要になります。

課題:制御性とコストおよび規模のバランス

分子線エピタキシーのようなより高度な技術は、驚異的な原子レベルの精度を提供しますが、多くの場合、より遅く高価です。

古く、より単純な方法は、基本的なコーティングを作成するにはより速く安価かもしれませんが、高性能エレクトロニクスに必要な純度と均一性を欠いています。薄膜技術の進化は、精度、材料特性、製造コストのバランスを取るための継続的な取り組みです。

今日の薄膜技術の影響

薄膜は現代世界の目に見えないが不可欠な構成要素であり、多くの分野で技術的ブレークスルーを可能にしています。

デジタルデバイスの駆動

薄膜堆積は半導体産業の基盤であり、マイクロプロセッサの構築に使用されています。また、ハードドライブ用の磁気記録媒体、集積回路、エネルギー効率の高いLEDを作成するためにも不可欠です。

物理材料の強化

エレクトロニクスの分野を超えて、薄膜は切削工具の寿命を延ばすための耐久性のある硬質コーティングとして重要な機能を提供します。また、レンズ、フィルター、高性能ガラスの高度な光学コーティングとしても使用されています。

ヘルスケアにおけるイノベーション

薄膜の原理は医療にも応用されており、薬物の放出を制御できる薄膜薬物送達システムの開発が進んでいます。

進化の理解

薄膜技術の発展を理解することは、その応用にとって明確な枠組みを提供します。あなたの理解の要点は、あなたの目標によって異なります。

- 歴史的背景に主に焦点を当てる場合:その進化は、単純なマクロスケールのコーティング作成から、正確な原子レベルのエンジニアリングの達成へと明確に進歩しました。

- 製造に主に焦点を当てる場合:堆積方法の選択(例:CVD対PVD/スパッタリング)は、要求される膜特性、精度、および生産コストとの間の重要なトレードオフとなります。

- 将来のイノベーションに主に焦点を当てる場合:次のフロンティアは、これらの技術を使用してナノスケールで材料を作成および操作し、全く新しい電子的、光学的、物理的特性を解き放つことにあります。

究極的に、薄膜技術は、私たちの最も先進的なツールの性能、小型化、機能性を可能にする目に見えないアーキテクチャなのです。

要約表:

| 時代 | 主要な発展 | 主な応用 |

|---|---|---|

| 17世紀~19世紀 | 初期の金属膜(CVD)、スパッタリング | 化学、光学 |

| 20世紀初頭 | 真空金属蒸着 | 鏡、光学コーティング |

| 1960年代 | 超高真空、MBEの発明 | 半導体製造 |

| 1970年代 | 現代のスパッタガン | 原子スケール均一膜 |

| 今日 | ナノスケールエンジニアリング | 半導体、データストレージ、ナノテクノロジー |

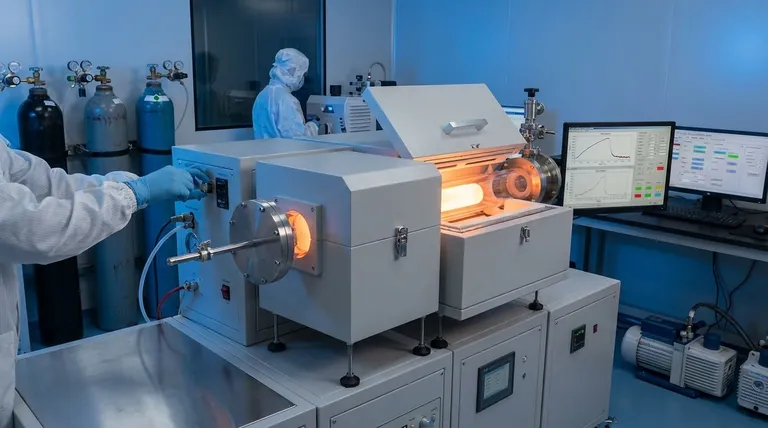

最先端の薄膜技術を研究室で活用する準備はできていますか?

KINTEKは、研究グレードのスパッタリングシステムからCVDリアクターまで、精密な薄膜堆積に必要な高度な実験装置と消耗品を提供することを専門としています。次世代の半導体、光学コーティング、ナノ材料を開発する場合でも、当社のソリューションは画期的な研究に必要な純度、制御性、信頼性を提供します。

当社の薄膜専門家に今すぐお問い合わせ、お客様固有のアプリケーションについてご相談いただき、優れた結果を達成するためのサポートについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用カスタムCVDダイヤモンドコーティング

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置