材料科学および製造において、スパッタリングは、非常に薄く均一な材料層、すなわち「薄膜」を形成するために使用される物理気相成長(PVD)法です。このプロセスは、真空チャンバー内で、ターゲットとして知られるソース材料に高エネルギーイオンを衝突させることによって機能します。この衝突は微細なサンドブラストのように作用し、ターゲットから原子を放出させます。放出された原子は、基板上に移動して堆積し、緻密で高純度の膜を形成します。

スパッタリングは、根本的に物理的な運動量伝達プロセスであり、化学的なプロセスではありません。この区別は非常に重要であり、純粋な金属、合金、化合物を含む幅広い材料を、最終的な膜の厚さと組成を正確に制御しながら成膜することを可能にします。

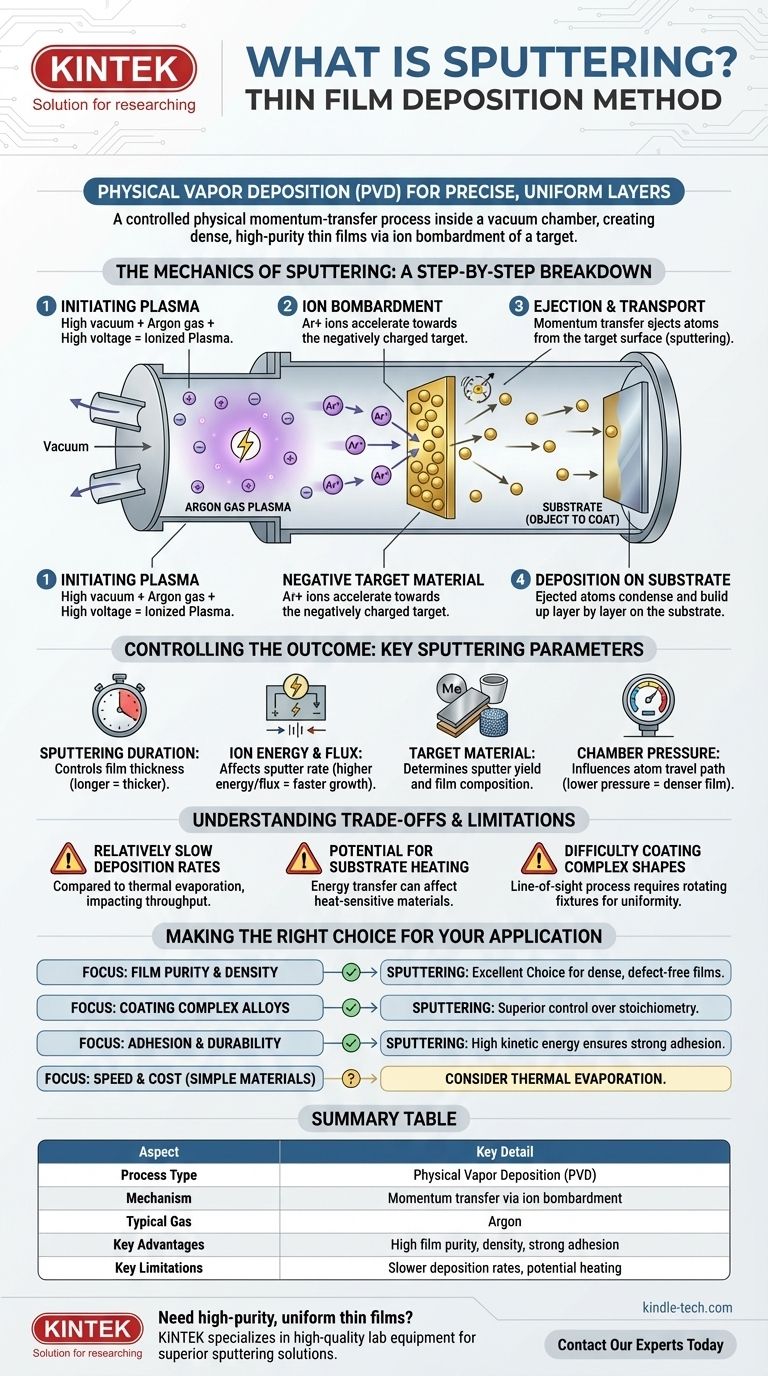

スパッタリングのメカニズム:段階的な解説

スパッタリングを真に理解するためには、真空チャンバー内で発生する制御された原子レベルの一連のイベントとして視覚化することが役立ちます。

プラズマの生成

まず、チャンバーは汚染物質を除去するために高真空に排気されます。次に、不活性ガス、通常はアルゴンが非常に低い圧力で導入されます。高電圧が印加され、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる発光するイオン化ガスが生成されます。

ターゲットへのイオン衝突

成膜されるソース材料は「ターゲット」の形に成形され、強い負の電荷が与えられます。プラズマからの正に帯電したアルゴンイオンは、電界によって加速され、高速で負に帯電したターゲットに衝突します。

放出と輸送

各衝突は、アルゴンイオンからターゲットに運動エネルギーを伝達します。十分なエネルギーが伝達されると、ターゲット材料から原子が叩き出され、または「スパッタ」されます。これらの放出された原子は、低圧環境を直線的に移動します。

基板への堆積

放出されたターゲット原子は、最終的にチャンバー内のすべての表面、つまりコーティングされる対象物である基板に衝突します。基板に衝突すると、原子は凝縮して層ごとに積み重なり、固体の均一な薄膜を形成します。これらの膜は、多くの場合、わずか数百ナノメートルの厚さです。

結果の制御:主要なスパッタリングパラメータ

スパッタリングされた膜の品質と特性は偶然に任されるものではありません。いくつかの主要なプロセスパラメータを操作することで、正確に制御されます。

スパッタリング時間

最も簡単な制御は時間です。堆積される膜の厚さは、スパッタリングプロセスの時間に直接比例します。堆積時間が長いほど、膜は厚くなります。

イオンエネルギーとフラックス

数十から数千電子ボルトに及ぶ衝突イオンのエネルギーは、ターゲットから原子をどれだけ効率的に放出するかを決定します。高エネルギーと多数のイオン(イオンフラックス)は、スパッタリング速度を増加させ、膜の成長を速めます。

ターゲット材料

異なる材料は異なるスパッタ収率を持っています。これは、特定のイオン衝突に対して、一部の材料は他の材料よりも原子を容易に放出することを意味します。ターゲット材料の選択は、プロセスにとって基本的です。

チャンバー圧力

チャンバー内の不活性ガスの圧力は、スパッタされた原子の移動方法に影響を与えます。低圧は、基板へのより直接的な「見通し線」経路を可能にし、多くの場合、より緻密な膜をもたらします。

スパッタリングのトレードオフを理解する

強力である一方で、スパッタリングは普遍的な解決策ではありません。その限界を理解することは、情報に基づいたエンジニアリングの決定を下す上で不可欠です。

比較的遅い成膜速度

材料が本質的に蒸発する熱蒸着と比較して、スパッタリングはしばしば遅いプロセスです。これは、大量生産環境におけるスループットに影響を与える可能性があります。

基板の加熱の可能性

高エネルギーイオン衝突は完全に効率的ではありません。かなりの量のエネルギーが熱として基板に伝達されます。これは、プラスチックや特定の光学部品などの熱に弱い材料をコーティングする場合に大きな問題となる可能性があります。

複雑な形状のコーティングの難しさ

スパッタリングは主に「見通し線」プロセスであるため、複雑な三次元物体に均一なコーティングを施すことは困難な場合があります。すべての表面がスパッタされた原子の流れに適切にさらされるように、洗練された回転治具が必要になることがよくあります。

アプリケーションに最適な選択をする

スパッタリングがプロジェクトの主要な目標と一致するかどうかを判断するために、これらのガイドラインを使用してください。

- 膜の純度と密度が主な焦点である場合:スパッタリングは、ターゲット材料を高い忠実度で物理的に転送し、緻密で欠陥のない膜を生成するため、優れた選択肢です。

- 複雑な合金や化合物のコーティングが主な焦点である場合:スパッタリングは、複合ターゲットからすべての元素を予測可能な速度で放出するため、化学量論(元素比)の優れた制御を提供します。

- 密着性と耐久性が主な焦点である場合:スパッタされた原子の高い運動エネルギーは、基板表面にわずかに埋め込まれるのを助け、非常に強力な膜の密着性につながります。

- 単純な材料の速度とコストが主な焦点である場合:特定の純粋な金属に対してより高い成膜速度を提供できる熱蒸着を検討することをお勧めします。

これらのコアメカニズムとトレードオフを理解することで、スパッタリングを自信を持って活用し、正確で再現性のある特性を持つ薄膜を設計することができます。

要約表:

| スパッタリングの側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| メカニズム | イオン衝突による運動量伝達 |

| 代表的なガス | アルゴン |

| 主な利点 | 高い膜純度、密度、強力な密着性 |

| 主な制限 | 遅い成膜速度、基板加熱の可能性 |

研究室で高純度で均一な薄膜が必要ですか?

スパッタリングは精密なコーティングを作成するための強力な技術ですが、適切な装置の選択が結果にとって重要です。KINTEKは、優れた密着性と化学量論的制御を備えた優れた膜堆積を実現するために、スパッタリングシステムを含む高品質の実験装置と消耗品を専門としています。

今すぐ当社の専門家にお問い合わせください。お客様の特定の研究室のニーズについて話し合い、当社のソリューションがお客様の研究開発をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート