DC(直流)スパッタリングは、高品質な薄膜を作成するために使用される物理気相成長(PVD)技術です。真空チャンバー内で、目的のコーティング材料で作られたターゲットが、プラズマからの高エネルギーイオンによって衝突されます。この物理的な衝撃により、ターゲットから原子が叩き出され(「スパッタ」され)、それらが移動して基板上に堆積し、均一なコーティングを形成します。

DCスパッタリングは、金属やその他の電気伝導性材料の薄膜を堆積させるための非常に効果的で経済的な方法です。しかし、直流に依存しているため、絶縁材料には根本的に適しておらず、これが最も重要な制限となります。

DCスパッタリングのメカニズム:プラズマから膜へ

DCスパッタリングを理解するには、固体材料を正確な原子層の膜へと変える一連の事象に分解するのが最善です。

ステップ1:真空環境の作成

まず、基板(コーティングされる物体)とターゲット(供給源材料)を密閉された真空チャンバー内に配置します。空気を排出し、チャンバー内に少量の管理された不活性ガス、最も一般的にはアルゴンを再充填します。

この真空環境は、スパッタされた原子が他のガス分子からの干渉を最小限に抑えてターゲットから基板へ移動できるようにするために不可欠です。

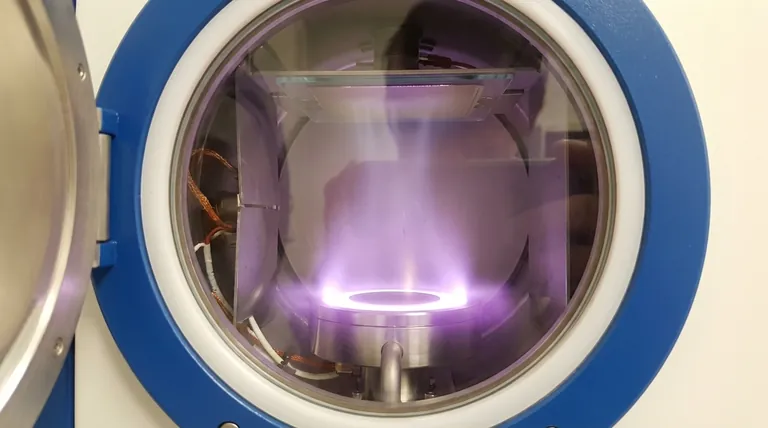

ステップ2:プラズマの着火

高電圧の直流(DC)電源が印加され、負極がターゲットに接続され、ターゲットがカソードになります。チャンバーの壁はアノードとして機能することがよくあります。

この強い電場により、チャンバー内の自由電子が活性化され、中性のアルゴン原子との衝突を引き起こします。これらの衝突によりアルゴン原子から電子が叩き出され、正に帯電したアルゴンイオン(Ar+)とより多くの自由電子が生成され、プラズマとして知られる自己維持型の明るい放電が発生します。

ステップ3:イオンの衝突(ボンバルドメント)

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強く引き寄せられ、加速されます。これらはターゲット表面にかなりの運動エネルギーで衝突します。

このプロセスを原子スケールで動作するサンドブラスターのようなものと考えてください。イオンが研磨材であり、ターゲットが侵食されている表面です。それぞれの衝突が運動量を伝達し、ターゲット材料内で衝突カスケードを開始させます。

ステップ4:基板上への堆積

これらの衝突カスケードがターゲット表面に到達すると、ターゲット材料の個々の原子を放出することができます。これらのスパッタされた原子は真空チャンバーを通過し、基板上に着地します。

これらの原子が基板表面に蓄積するにつれて、核形成し、薄く、高密度で、密着性の高い膜へと成長します。このプロセスにより、膜の厚さと構造を正確に制御できます。

トレードオフと制限の理解

強力ではありますが、DCスパッタリングは万能の解決策ではありません。その有効性は、明確な利点と、決定的な制限によって定義されます。

導電性材料の要件

DCスパッタリングの主な制限は、純粋な金属(銅、鉄、ニッケル)や一部の導電性合金など、電気伝導性のあるターゲット材料に限定されることです。

ターゲットはDC電源によって電力が供給されるため、負の電荷を維持し、衝突してくる正イオンによってもたらされる電荷を放散するために、電気を通す必要があります。

絶縁体の問題:電荷の蓄積

絶縁体(セラミックやポリマーなど)を使用してDCスパッタリングを試みると、到達するアルゴンイオンからの正電荷がターゲット表面に急速に蓄積します。この正電荷の蓄積により、ターゲットの負の電位が打ち消されます。

最終的に、ターゲットはもはや「負」ではなくなり、正のアルゴンイオンを引き付けなくなります。プラズマは崩壊し、スパッタリングプロセスは完全に停止します。この現象は「アノードの消失」として知られており、標準的なDCスパッタリングを非導電性材料に対して機能させなくします。

高い堆積速度とスケーラビリティ

金属に使用する場合、DCスパッタリングは非常に効率的です。比較的高い堆積速度を提供し、広い面積をコーティングするための費用対効果が高く、信頼性が高く、スケーラブルなプロセスであるため、多くの産業用途で主要な技術となっています。

あなたの用途にDCスパッタリングは適切ですか?

堆積技術の選択は、プロセスの能力と材料および最終目標を一致させる必要があります。

- 純粋な金属または導電性合金の堆積に重点を置いている場合: DCスパッタリングは、高密度で高純度の膜を作成するための、優れた、費用対効果が高く、非常に信頼性の高い選択肢です。

- 絶縁体材料(酸化物や窒化物など)の堆積に重点を置いている場合: DCスパッタリングは適していません。ターゲット上の電荷の蓄積を避けるために交流(RF)フィールドを使用するRF(高周波)スパッタリングなどの代替手段を使用する必要があります。

- 導電性材料を使用した大容量、大面積コーティングに重点を置いている場合: DCスパッタリングの単純さと効率性により、産業規模の生産における主要な候補となります。

電気伝導性の基本的な役割を理解することが、DCスパッタリングの力を効果的に活用するための鍵となります。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス | DC電源を使用した物理気相成長(PVD)。 |

| 最適用途 | 導電性材料(金属、合金)の薄膜堆積。 |

| 主な制限 | 電荷の蓄積により、絶縁材料には使用できない。 |

| 主な利点 | 高い堆積速度、費用対効果が高く、大面積へのスケーリングが可能。 |

高品質な金属薄膜を堆積させる信頼できるソリューションが必要ですか?

KINTEKは、ラボ機器と消耗品を専門としており、導電性材料のコーティングニーズに最適な堅牢なDCスパッタリングシステムを提供しています。当社の専門知識により、高密度で高純度の膜を実現するためのスケーラブルで費用対効果の高いソリューションを確実に得ることができます。

当社のDCスパッタリング技術がお客様の研究所の能力をどのように向上させるかについて、専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱管理用途向けCVDダイヤモンド