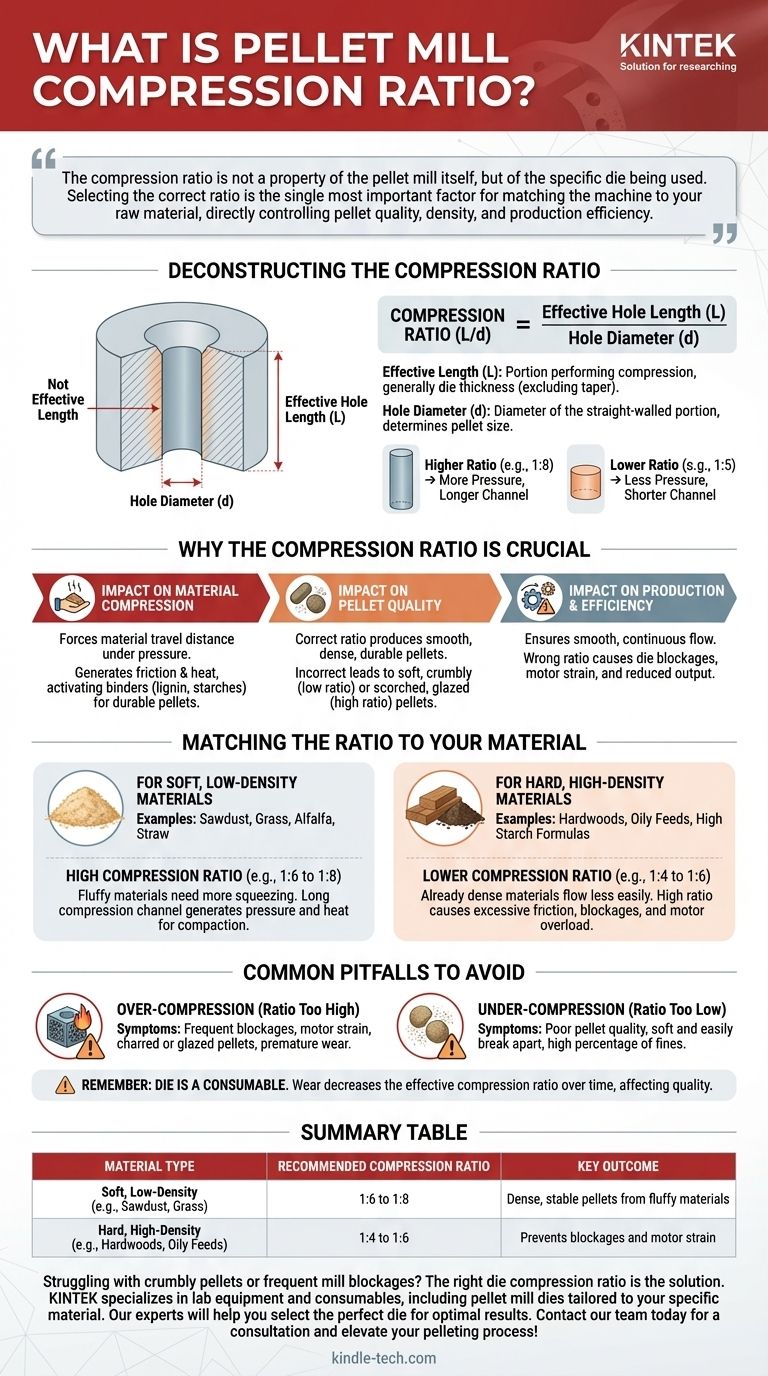

ペレットミルダイの圧縮比は、ダイ穴の有効長とその直径の関係を定義する重要な計算値です。この比率はミル自体に対する単一の数値ではなく、交換可能なダイプレートの特定の特性です。これは、圧縮中に原材料が受ける圧力、摩擦、および時間の量を決定し、最終的なペレットの品質と密度を直接制御します。

圧縮比はペレットミル自体の特性ではなく、使用する特定のダイの特性です。正しい比率を選択することは、機械を原材料に合わせるための最も重要な要素であり、ペレットの品質、密度、生産効率を直接制御します。

圧縮比の解体

ペレットミルを効果的に使用するには、まずその最も重要な仕様を構成する2つの要素を理解する必要があります。

コアとなる公式

圧縮比は単純な公式で計算されます:圧縮比 (L/d) = 有効穴長 (L) / 穴径 (d)。

比率が高いほど(例:1:8)、圧縮チャネルが幅に対して長くなり、より大きな圧力がかかります。比率が低いほど(例:1:5)、チャネルが短くなり、圧力が小さくなります。

「有効長」(L)とは?

有効長は、実際の圧縮を行うダイ穴の部分です。一般的に、これはフラットダイの厚さです。

一部のダイには、材料を誘導するために穴の入口に皿穴またはテーパーが付いています。有効長にはこのテーパー部分は含まれません。

「穴径」(d)とは?

これは、ダイ穴のストレートな部分の直径です。

この測定値は、製造しようとするペレットの最終的な直径に直接対応します。前述のとおり、1つのミルで複数のダイを使用して、さまざまなサイズのペレットを作成できます。

圧縮比が重要である理由

ペレット化作業全体の成功は、処理される特定の材料に対して正しい圧縮比を持つダイを選択することにかかっています。

材料の圧縮への影響

高い圧縮比は、材料を莫大な圧力下でより長い距離を移動させます。これにより、大きな摩擦と熱が発生します。

この熱は、木材のリグニンなどの天然結合剤を活性化したり、動物飼料のデンプンを糊化したりするために不可欠であり、耐久性のある高密度ペレットの形成に役立ちます。

ペレットの品質への影響

正しい比率は、滑らかで高密度で耐久性のあるペレットを生成します。

不適切な比率は品質の低下につながります。比率が低すぎると、ペレットは柔らかく、もろく、粉っぽくなります。高すぎると、過剰な熱と摩擦によりペレットが焦げたり、「釉薬がかかった」ようになったりすることがあります。

生産と効率への影響

比率を材料に合わせることで、スムーズで連続的な流れが保証されます。

間違った比率を使用すると、運用上の問題が発生します。材料に対して比率が高すぎると、ダイが詰まり、モーターに極度の負担がかかり、生産量が大幅に減少します。

比率を材料に合わせる

異なる種類の原材料は、ペレット化を成功させるために大きく異なる圧縮比を必要とします。基本的な原則は単純です。ふわふわした材料はより多くの圧搾が必要ですが、密度の高い材料は少なくて済みます。

柔らかく、低密度の材料の場合

おがくず、草、アルファルファ、わらなどの材料はふわふわしており、圧縮に抵抗します。これらには高い圧縮比(例:1:6〜1:8)が必要です。

材料を密度の高い安定したペレットに圧縮するために十分な圧力と熱を生成するには、長い圧縮チャネルが必要です。

硬く、高密度の材料の場合

広葉樹や油分またはデンプン含有量の高い配合物などの材料は、すでに密度が高く、流れにくいです。これらには低い圧縮比(例:1:4〜1:6)が必要です。

これらの材料に高い比率を使用すると、過剰な摩擦が発生し、詰まり、モーターの過負荷、およびダイとローラーの損傷につながる可能性があります。

避けるべき一般的な落とし穴

ダイの選択における間違いはよくあることであり、フラストレーションと悪い結果につながります。これらの落とし穴を理解することは、プロセスをトラブルシューティングするための鍵です。

過剰圧縮:よくある間違い

これは、材料に対して圧縮比が高すぎる場合に発生します。

症状としては、ダイの頻繁な詰まり、モーターの負荷や停止、ペレットが焦げたり、光沢のある釉薬がかかったような表面になったりすることが挙げられます。これはまた、ダイとローラーの早期摩耗を引き起こします。

過小圧縮:品質低下の原因

これは、材料に対して圧縮比が低すぎる場合に発生します。

主な症状はペレットの品質の悪さです。ペレットは柔らかく、簡単に崩れ、最終的な生産物にはペレット化されていない粉塵や「微粉」が大量に含まれます。

ダイが消耗品であることを忘れる

ダイは摩耗部品です。時間が経つと、穴の内側が摩耗し、わずかに直径が大きくなります。

この徐々の摩耗により、有効圧縮比が徐々に低下し、ダイの寿命にわたってペレットの品質が低下する可能性があります。

用途に合ったダイの選択

ダイの選択は常に、原材料の特定の特性によって決定されるべきです。最適な比率を見つけるには、異なるダイで少量のバッチをテストすることがしばしば必要です。

- 針葉樹、草、または農業用わらの処理が主な目的の場合:適切な密度を達成するために、高い圧縮比(例:1:6〜1:8)のダイが必要です。

- 密度の高い広葉樹または扱いにくい材料の処理が主な目的の場合:詰まりを防ぎ、機械の負担を軽減するために、低い圧縮比(例:1:4〜1:6)のダイを選択する必要があります。

- 大量の粉塵や崩れやすいペレットが発生している場合:現在の圧縮比は材料に対して低すぎる可能性があり、十分な圧力が生成されていません。

- ミルが頻繁に詰まったり、モーターが過負荷になったりする場合:圧縮比が高すぎる可能性が非常に高く、過剰な摩擦と抵抗が生じています。

圧縮比を理解し習得することで、ペレット化は試行錯誤のプロセスから予測可能で効率的な操作へと変わります。

概要表:

| 材料の種類 | 推奨圧縮比 | 主な結果 |

|---|---|---|

| 柔らかく、低密度(例:おがくず、草) | 1:6〜1:8 | ふわふわした材料から高密度で安定したペレット |

| 硬く、高密度(例:広葉樹、油分の多い飼料) | 1:4〜1:6 | 詰まりやモーターの負担を防止 |

崩れやすいペレットや頻繁なミル詰まりでお困りですか? 適切なダイ圧縮比が解決策です。KINTEKは、バイオマスや飼料から医薬品まで、お客様の特定の材料に合わせて調整されたペレットミルダイを含む、実験装置と消耗品を専門としています。当社の専門家が、最適なペレット密度、耐久性、生産効率を達成するための完璧なダイの選択をお手伝いします。今すぐ当社のチームにご連絡ください。コンサルティングを受けて、ペレット化プロセスを向上させましょう!

ビジュアルガイド

関連製品

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用自動油圧ペレットプレス機

- ラボ用油圧ペレットプレス実験装置

- kbrペレットプレス 2t

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

よくある質問

- フィルタープレスは何ミクロンですか?すべては選ぶフィルタークロスにかかっています

- 4本柱油圧プレスはTiBw/TA15の特性をどのように向上させるか?精密熱間押出によるマイクロ構造のマスター

- 油圧プレス機の最大PSIはいくらですか?圧力だけでなく、トン数も理解する

- 実験室用油圧プレスは、フライアッシュ複合材料サンプルの準備にどのように貢献しますか?精密プレス

- 大型鍛造にプレス鍛造が使用されるのはなぜですか?巨大な部品の内部完全性を向上させるため

- 油圧プレスは油圧システムなのか?その基本原理の完全ガイド

- なぜ作動油は環境に悪いのか?石油系作動油の隠れた危険性

- 油圧ペレットプレスは何に使うのですか?粉末を精密な分析用サンプルに変換する