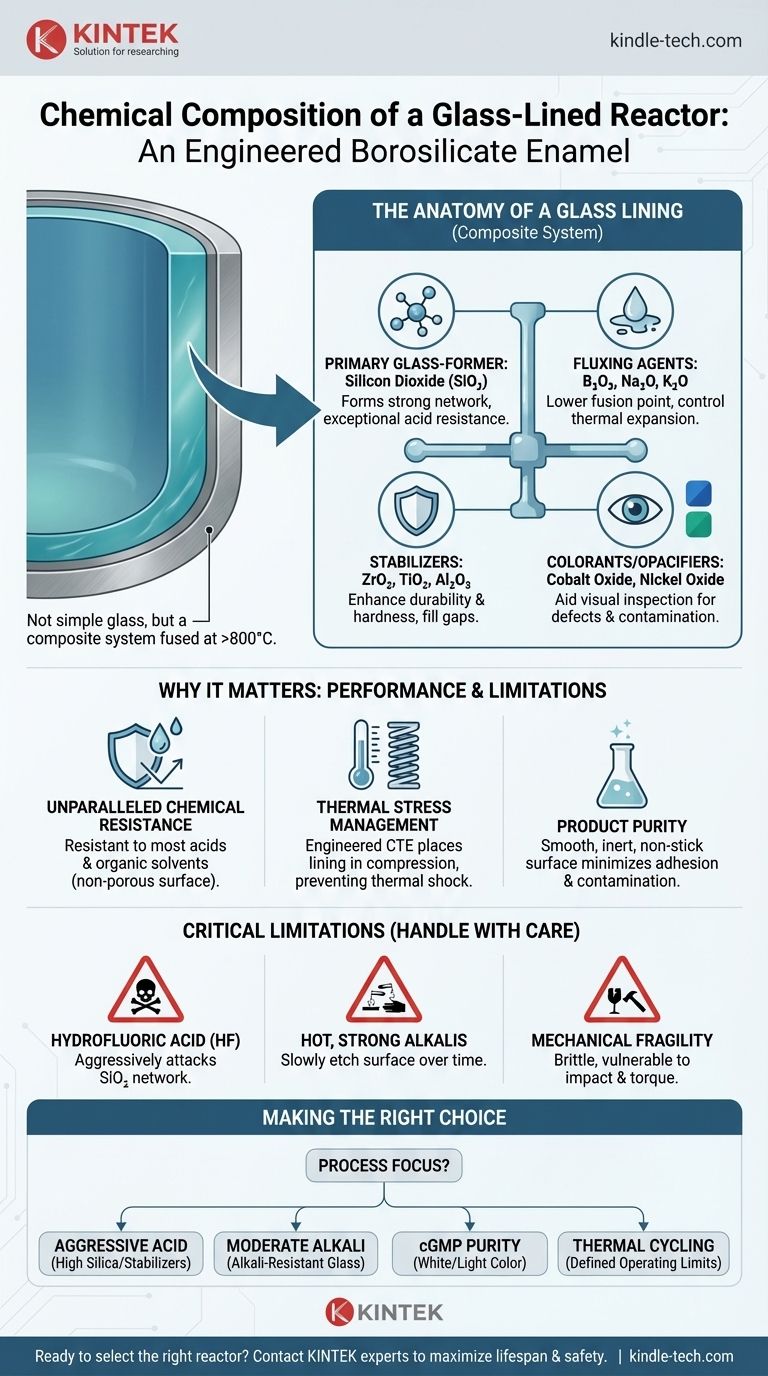

本質的に、ガラスライニング反応器は単純なガラスでコーティングされているのではなく、高度に設計されたホウケイ酸エナメルでコーティングされています。この材料は、主要な化学物質が石英砂と同様の二酸化ケイ素(SiO₂)である複雑な多成分システムです。このベースにさまざまな他の酸化物を混合することで、標準的なガラスをはるかに超える極端な耐薬品性と熱安定性を実現しています。

反応器のガラスライニングの特定の化学式は、製造業者や意図された用途によって異なり、厳重に守られた企業秘密です。しかし、その性能は、ガラス形成酸化物、融剤、安定化酸化物の戦略的なブレンドに依存しており、これらが複数の層で鋼の基材上に融着されています。正確なパーセンテージを知ることよりも、これらのコンポーネントの機能を理解することの方が重要です。

ガラスライニングの構造

ガラスライニングは単一の層ではなく、複合システムです。これは、粉末状のガラス(「フリット」として知られる)を、特別に調製された鋼の表面に極めて高い温度(800°Cまたは1500°F超)で融着させることによって作成され、分離不可能な結合を形成します。

主要なガラス形成剤:二酸化ケイ素

構造全体の背骨は二酸化ケイ素(SiO₂)です。この化合物は、ケイ素-酸素結合の強力な三次元ネットワークを形成し、ガラスに基本的な構造とほとんどの酸に対する優れた耐性を与えます。

融剤:融点を下げる

ガラスを管理可能な温度で鋼に融着させるためには、融剤が必要です。これらの酸化物は純粋なSiO₂ネットワークを中断し、その融点を下げます。一般的な融剤には、三酸化ホウ素(B₂O₃)、酸化ナトリウム(Na₂O)、および酸化カリウム(K₂O)が含まれます。三酸化ホウ素は、熱膨張を制御する上でも重要な役割を果たします。

安定剤:耐久性の向上

耐薬品性、硬度、および全体的な機械的強度を向上させるために、安定化酸化物が添加されます。これらはガラスネットワークの隙間を「埋め」、化学的攻撃を受けにくくします。主要な安定剤には、二酸化ジルコニウム(ZrO₂)、二酸化チタン(TiO₂)、および酸化アルミニウム(Al₂O₃)が含まれます。

着色剤と不透明化剤:美観以上のもの

ほとんどのガラスライニングは、はっきりとした濃い青、緑、または白をしています。これは、酸化コバルト(青の場合)や酸化ニッケル(緑/茶色の場合)などの金属酸化物を少量添加することで実現されます。これらの色は、目視検査中に表面の欠陥、汚染、または亀裂を容易に識別できるようにし、重要な安全機能および品質機能として役立ちます。

なぜこの特定の組成が重要なのか

これらの酸化物の慎重なバランスが、過酷な化学処理環境における反応器の性能を直接決定します。

比類のない耐薬品性

高い割合のSiO₂と安定化酸化物が、高度に不活性で非多孔性の表面を形成します。これは、フッ化水素酸を除く事実上すべての酸や有機溶剤による腐食に対して例外的に耐性があり、反応器の損傷と製品の汚染の両方を防ぎます。

熱応力の管理

鋼とガラスは異なる速度で膨張・収縮します。ガラス組成は、その熱膨張係数(CTE)が鋼のそれよりも低くなるように細心の注意を払って配合されています。これにより、焼成後の冷却時に、ガラスよりも鋼シェルの方がより収縮し、ライニングに高い圧縮応力がかかります。この圧縮応力により、ガラスは熱衝撃に対してはるかに強力で耐性のあるものになります。

製品純度の確保

ガラスライニングの非常に滑らかな非粘着性の表面は、製品の付着を最小限に抑え、バッチ間の洗浄を簡素化します。その不活性な性質により、触媒作用や金属イオンの製品への溶出がなく、医薬品、ファインケミカル、食品グレードの用途にとって極めて重要です。

トレードオフと限界の理解

驚くほど堅牢ですが、ガラスライニングの組成はその弱点も定義します。これらの点を客観的に理解することが、容器の寿命を確保するための鍵となります。

アキレス腱:フッ化水素酸

フッ化水素酸(HF)および関連するフッ化物化合物は、ガラスライニングを積極的に攻撃する唯一の酸です。フッ化物イオンはケイ素-酸素骨格(SiO₂)と直接反応し、ガラスを急速に溶解させ、壊滅的な故障につながります。

高温強アルカリの課題

希釈されたアルカリ溶液や冷たいアルカリ溶液には耐性がありますが、高温で濃縮されたアルカリ(水酸化ナトリウムなど)は、時間の経過とともにガラス表面をゆっくりとエッチングすることがあります。このアルカリ腐食は既知の限界であり、特定のプロセス条件に対応するために耐アルカリ性ガラスの特殊な配合が存在します。

機械的脆性

化学的な硬さにもかかわらず、ライニングは依然としてガラスの一種です。脆性があり、機械的な衝撃(例:工具の落下)、接続部への過剰なトルク、またはプロセス媒体中の研磨粒子によって容易に損傷を受ける可能性があります。

プロセスに合った適切な選択を行う

化学組成を理解することで、製造業者に適切な質問をし、特定の操作ニーズに合った反応器を選択することができます。

- 主な焦点が過酷な酸サービスの場合: 最良の保護を提供するため、シリカと安定剤が豊富な標準的で高品質な配合が必要です。

- 主な焦点が中程度のアルカリ条件の場合: 耐アルカリ性ガラスの配合を指定し、正確な温度と濃度について製造業者の腐食チャートを参照する必要があります。

- 主な焦点がcGMPと製品純度の場合: 洗浄と検査時の視認性を高め、クロスコンタミネーションがないことを保証するために、白または淡色のガラスを優先してください。

- 主な焦点が熱サイクル(熱変動)の場合: ガラス内のCTEバランスコンポーネントに直接関連する要因である、応力亀裂を避けるために、温度変化に関する明確な動作限界を製造業者から提供されていることを確認してください。

結局のところ、ガラスライニングを単なるコーティングではなく、エンジニアリングされた材料として見ることが、その寿命を最大化し、プロセスの安全性と純度を確保するための鍵となります。

要約表:

| 主要な酸化物コンポーネント | 主な機能 |

|---|---|

| 二酸化ケイ素 (SiO₂) | ガラスネットワークを形成し、優れた耐酸性を提供します。 |

| 三酸化ホウ素 (B₂O₃) | 融剤として機能し、融点を下げ、熱膨張を制御します。 |

| 二酸化ジルコニウム (ZrO₂) | 安定剤。耐薬品性と機械的強度を向上させます。 |

| 酸化コバルト/ニッケル | 着色剤/不透明化剤。欠陥や汚染の視覚的検査を支援します。 |

特定の化学プロセスに最適なガラスライニング反応器の選択の準備はできましたか? KINTEKでは、耐酸性、アルカリ条件、またはcGMP純度のために調整された高度なガラスライニングを備えた反応器を含む、高性能ラボ機器を専門としています。当社の専門家が、容器の寿命を最大化し、プロセスの安全性を確保するお手伝いをします。当社のチームに今すぐ連絡して、研究室のニーズについてご相談いただき、最適なソリューションを見つけてください!

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 多様な科学的用途に対応するカスタマイズ可能な実験室用高温高圧リアクター

- 実験用ミニSS高圧オートクレーブ反応器

- スーパー密閉電解電気化学セル

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

よくある質問

- SCWOにおける高圧リアクターはどのような役割を果たしますか?有機汚染物質の完全破壊を保証

- ポリテトラフルオロエチレン(PTFE)ライナーを備えたステンレス鋼製オートクレーブは、酸化チタンナノチューブの熱水合成をどのように促進しますか?

- TEA分解にはなぜ高圧熱オートクレーブ反応器が必要なのですか?正確な化学分析を保証する

- 化学工学において、反応器はなぜ重要なのでしょうか? 化学生産の心臓部

- 高効率撹拌システムは、溶媒粘性という技術的課題にどのように対処しますか?前処理のマスター。

- 加熱二重壁容器はどのように実験精度を確保しますか?Cl-SCC試験における熱勾配の制御

- チタンマグネシウム廃棄物のアルカリ活性化において、温度制御システムを備えたサーモスタット反応容器を使用する必要性は何ですか?

- NVOPF合成におけるハイドロサーマルリアクターの主な役割は何ですか? 高性能バッテリーカソードの実現