少量から中程度の生産量のプロジェクトの場合、最も安価な成形プロセスは通常熱成形、特に真空成形です。その利点は、他の方法よりも数千ドル安くなる非常に低い金型費用にあります。しかし、大量生産の場合、射出成形は、初期金型投資が非常に高額であるにもかかわらず、部品あたりのコストで最も安価になります。

「最も安価な」成形プロセスは、単一の答えではなく、特定のニーズに基づいた計算です。核となるトレードオフは、熱成形のようなプロセスの低い初期金型費用と、大量生産における射出成形のようなプロセスの低い単位あたりコストの間にあります。

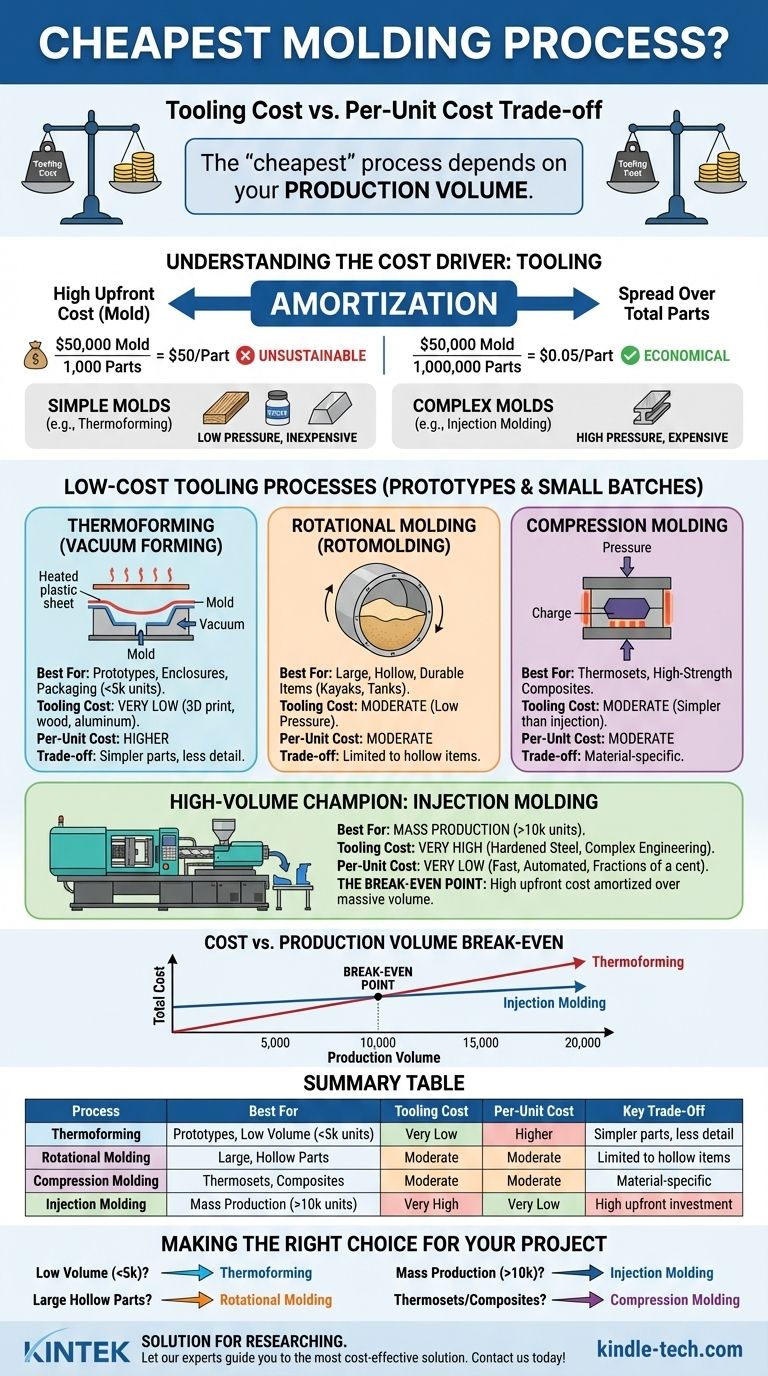

金型が決定的なコスト要因である理由

あらゆる成形プロセスにおける主要なコスト要因は、プラスチックや機械の時間ではなく、金型自体のコスト、つまり「ツール」です。これを理解することが、経済的な選択をする上で非常に重要です。

償却の概念

金型作成にかかる高額な初期費用は、製造する部品の総数にわたって「償却」、つまり分散させる必要があります。

5万ドルの金型で100万個の部品を生産する場合、各部品に0.05ドルしか追加されません。同じ金型で1,000個しか生産しない場合、各部品に50ドルという持続不可能なコストが追加されます。

単純な金型と複雑な金型

熱成形のように低圧を使用するプロセスでは、エポキシ、木材、アルミニウムなどの材料で作られた単純で安価な金型を使用できます。

射出成形のような高圧プロセスでは、巨大な力に耐えるために、硬化鋼で作られた高度に設計された多部品金型が必要となり、その費用は桁違いに高くなります。

低コスト成形プロセスの内訳

これらの方法は、比較的安価な金型を特徴としており、試作品、少量生産、および初期資本が主要な制約となるプロジェクトに最適です。

熱成形(真空成形)

熱成形は、プラスチックシートを可塑性になるまで加熱し、片面金型の上に置き、真空を使用してシートを金型の表面に密着させるプロセスです。

開始費用が非常に安価です。試作用の金型は3Dプリントしたり、木材で作ったりすることもできます。このため、トレイ、筐体、パッケージングに最適です。

回転成形(ロト成形)

このプロセスでは、プラスチック粉末を中空の金型に入れ、金型を加熱しながら2軸で回転させます。粉末が溶けて金型の内側にコーティングされ、中空部品が作成されます。

高圧に耐える必要がないため、金型は射出成形よりも安価です。この方法は、カヤック、水タンク、大型コンテナなどの大型で耐久性のある中空品に最適です。

圧縮成形

この方法は、事前に測定された量の成形材料(「チャージ」)を加熱された金型キャビティに配置します。その後、金型を閉じ、圧力を加えて材料をキャビティの形状に押し込みます。

金型は射出成形よりも単純で安価であり、高強度複合材料や熱硬化性プラスチックに特に適しています。

大量生産の王者:射出成形

初期費用は最も高いものの、射出成形は低コストの大量生産において議論の余地のない王者です。

高額な初期費用

射出成形金型は、しばしば複雑な冷却チャネル、スライド、エジェクタシステムを備えた硬化鋼製の工学傑作です。これらの金型は、数万ドル、時には数十万ドルかかることがよくあります。

超低単位あたりコスト

金型が作成され設置されると、プロセスは信じられないほど高速かつ自動化されます。部品は数秒で、材料費と機械時間の数セントの費用で生産できます。

損益分岐点

常に「損益分岐点」となる生産量が存在し、そこで射出成形金型の高額な費用が完全に償却されます。この点を超えると、その低い単位あたりコストにより、他のどのプロセスよりもはるかに安価になります。

トレードオフの理解

成形プロセスの選択は常にバランスの取れた行為です。最も安価な選択肢が、最終製品の要件にとって常に最善であるとは限りません。

コスト対生産量

これが最も重要なトレードオフです。熱成形は数百から数千個の単位で最も安価です。射出成形は数万から数百万個の単位で最も安価です。

部品の複雑さと精度

射出成形は、微細なディテール、リブ、ねじボスなど、信じられないほど複雑な形状を非常に高い精度と厳密な公差で実現できます。

熱成形は、より単純な抜き勾配のある形状に限定され、同じレベルのディテールや精度を生成することはできません。肉厚も一貫性に欠ける場合があります。

材料の選択

材料の選択によって、プロセスオプションが制限される場合があります。多くの熱可塑性プラスチックは熱成形と射出成形の両方で使用できますが、熱硬化性プラスチックや高性能複合材料などの他の材料は、圧縮成形により適しています。

プロジェクトに最適な選択をする

真に「最も安価な」プロセスを決定するには、まずプロジェクトの目標を定義する必要があります。

- プロトタイピングまたは少量生産(約5,000個未満)が主な焦点の場合:金型への最小限の投資で済むため、熱成形がほぼ確実に最も経済的な選択肢となります。

- 大型で中空、耐久性のある部品の生産が主な焦点の場合:回転成形は、金型費用と部品強度の比類ない組み合わせを提供します。

- 実績のある設計の大量生産(約10,000個以上)が主な焦点の場合:射出成形は、可能な限り低い単位あたりコストを実現し、多額の初期投資を正当化します。

- 熱硬化性プラスチックや複合材料の加工が主な焦点の場合:圧縮成形が最も効果的で手頃な方法であることがよくあります。

生産量と部品要件を適切なプロセスに合わせることで、プロジェクトにとって最も費用対効果の高い決定を下すことができます。

要約表:

| プロセス | 最適な用途 | 金型費用 | 単位あたりコスト | 主なトレードオフ |

|---|---|---|---|---|

| 熱成形(真空成形) | 試作品、少量生産(5,000個未満) | 非常に低い | 高い | 単純な部品、ディテールが少ない |

| 回転成形 | 大型、中空部品 | 中程度 | 中程度 | 中空品に限定される |

| 圧縮成形 | 熱硬化性プラスチック、複合材料 | 中程度 | 中程度 | 材料に特化 |

| 射出成形 | 大量生産(10,000個以上) | 非常に高い | 非常に低い | 高額な初期投資 |

それでもプロジェクトにとって最も安価な成形プロセスが不明ですか?

誤った選択は、不要な金型や部品あたりの費用で数千ドルの損失につながる可能性があります。KINTEKは、ラボ機器と消耗品を専門とし、研究室やR&Dチームの正確なニーズに対応しています。新しいデバイスの筐体のプロトタイピングであろうと、ラボ用消耗品の生産拡大であろうと、熱成形、射出成形、その他のプロセス間のコストトレードオフを乗り越えるお手伝いをいたします。

お客様の特定の生産量と材料要件に最も費用対効果の高いソリューションを見つけるために、当社の専門家にお任せください。

今すぐ当社のチームにご連絡いただき、個別相談を受けて、お客様のプロジェクトが最も経済的な基盤で開始されることを確実にしてください。

ビジュアルガイド