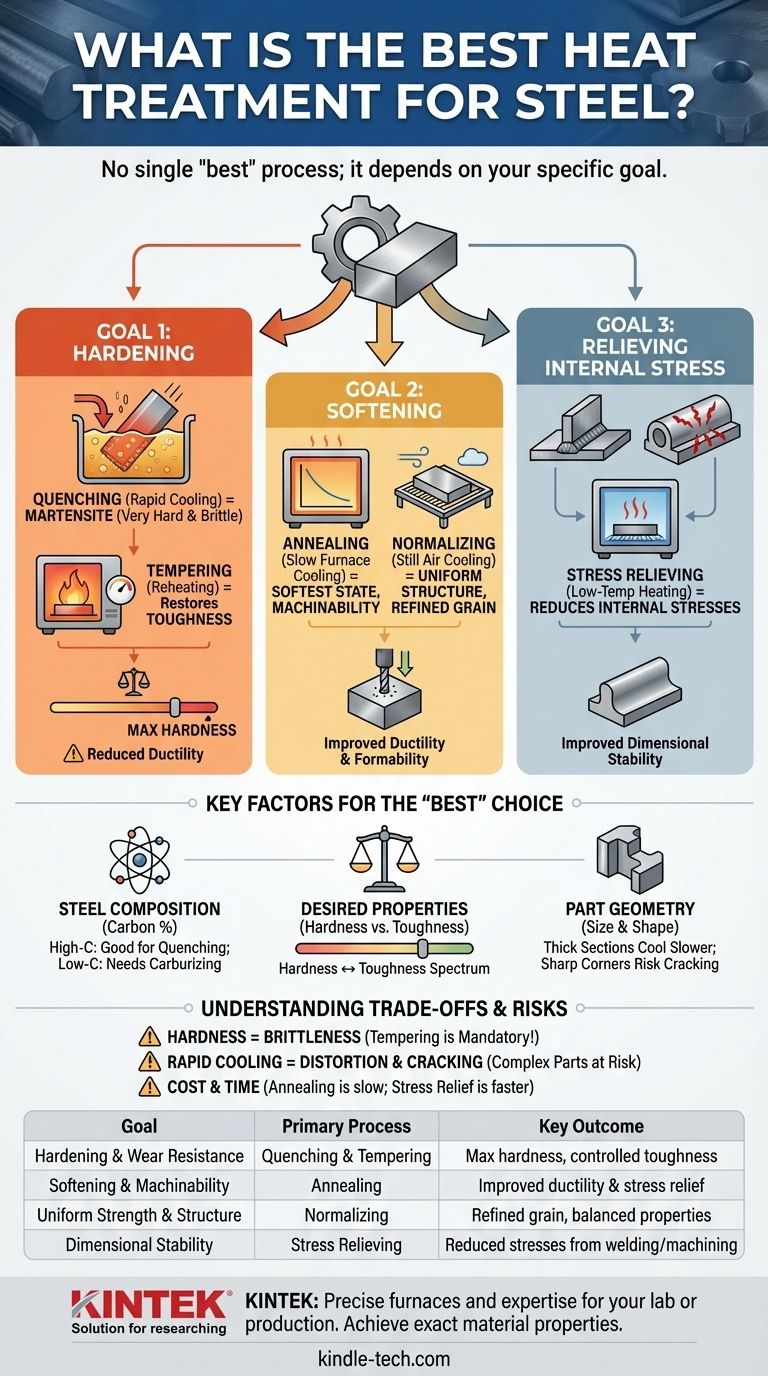

鋼材にとっての「最良の」熱処理とは、部品の最終用途に要求される特定の機械的特性を達成するものです。万能な単一の「最良の」プロセスは存在せず、熱処理は、最終的な目的と使用される鋼材の種類に応じて、鋼を硬くしたり、柔らかくしたり、安定させたりするために使用される精密なツールです。

熱処理の核となる原則は、単一の「最良の」方法を見つけることではなく、目的を理解することです。正しいプロセスは、切削工具の極度の硬度、プレス加工部品の延性、または溶接フレームの内部安定性など、望ましい結果の関数です。

熱処理の3つの主要な目的

熱処理を単一のプロセスとしてではなく、鋼を改質するためのツールキットとして捉えてください。主要なプロセスは、意図された結果に基づいて3つの異なるカテゴリに分類できます。

目的1:鋼の硬化

硬化プロセスは強度と耐摩耗性を向上させますが、通常は延性の低下を伴います。硬化の基礎となるのが**焼入れ**です。これは、鋼を高温(オーステナイト領域)に加熱した後、極めて急速に冷却するプロセスです。

この急速な冷却により炭素原子が閉じ込められ、**マルテンサイト**と呼ばれる非常に硬く脆い結晶構造が形成されます。焼入れ速度は極めて重要であり、水、ブライン(塩水)、油、さらには強制空冷など、異なる液体(焼入れ剤と呼ばれる)が冷却速度を制御するために使用されます。

**焼戻し**は、焼入れに不可欠な後処理です。焼入れ直後の部品は、実用には脆すぎる場合がほとんどです。焼戻しは、部品を低く精密に制御された温度に再加熱し、内部応力を緩和し、ある程度の靭性を回復させるプロセスです。焼戻し温度が高いほど、鋼は柔らかく、靭性が高くなります。

目的2:鋼の軟化

多くの場合、目的は鋼をより柔らかく、より展性があり、加工しやすくすることです。

**焼鈍**が主要な軟化プロセスです。これは、鋼を特定の温度に加熱し、その温度に保持した後、多くの場合、一晩炉内に放置して非常にゆっくりと冷却するプロセスです。

このゆっくりとした冷却により、内部構造が最も柔らかい状態に再形成されます。焼鈍は、被削性の向上、広範な塑性加工(プレス加工や絞り加工など)のための部品の準備、または以前の加工による応力の除去によく使用されます。

**正規化**は関連するプロセスであり、鋼を焼鈍と似た温度に加熱しますが、その後、静止空気中で冷却します。このより速い冷却速度は、焼鈍よりも硬く強い材料を生成しますが、焼入れよりも柔らかい材料になります。主に、結晶粒の構造を微細化し、より均一で予測可能な材料を作成するために使用されます。

目的3:内部応力の除去

溶接、機械加工、冷間成形などの製造プロセスは、鋼部品に大きな内部応力を導入します。

**応力除去焼鈍**は、主要な機械的特性を大幅に変更することなく、これらの内部応力を低減するように設計された低温プロセスです。部品は臨界変態点以下の温度に加熱され、応力が緩和されるのに十分な時間保持されます。これは、寸法安定性の向上と早期破壊のリスク低減のために重要です。

「最良の」処理を決定する主要な要因

適切なプロセスの選択は、鋼の化学組成、望ましい最終特性、部品の物理的形状という3つの重要な要素のバランスにかかっています。

鋼の組成(炭素の役割)

鋼中の炭素量は、硬化に関して最も重要な単一の要素です。

**高炭素鋼**(約0.40% C超)は、焼入れと焼戻しに非常によく反応し、工具やばねに適した高い硬度レベルを達成できます。

**低炭素鋼**(約0.30% C未満)は、有意なマルテンサイトを形成するのに十分な炭素を持っていません。従来の焼入れによる意味のある硬化は不可能です。これらの鋼は、硬い表面が必要な場合は、**浸炭**などの表面硬化法を必要とすることがよくあります。

望ましい機械的特性

優先順位を定義する必要があります。硬度と靭性のどちらを最適化しますか?両方を最大化できることはめったにありません。

これをスペクトルとして考えてください。セラミックナイフは極めて硬い(高い耐摩耗性)ですが、落とすと割れます(脆く、靭性が低い)。柔らかい銅線はまったく硬くありませんが、非常に展性と靭性があります。熱処理により、鋼を必要なスペクトルの正確な位置に配置できます。

部品の形状とサイズ

厚いセクションは、焼入れ中に薄いセクションよりもはるかにゆっくりと冷却されます。薄い板を正常に硬化させる処理でも、分厚いブロックの中心部を硬化させるのには失敗する可能性があり、これは**焼入れ性**として知られる特性です。鋭い角を持つ複雑な形状も、急速な冷却中に歪みや亀裂が発生しやすくなります。

トレードオフの理解

すべての熱処理プロセスには妥協が伴います。それらを理解することが、コストのかかる失敗を避ける鍵となります。

硬度の固有の脆さ

焼入れによる最大硬度の追求は、常に極度の脆さを生み出します。ほとんどすべての用途において、**焼戻しはオプションのステップではなく**、脆い使用不能な部品を強く靭性のあるコンポーネントに変えるために必須のプロセスです。

歪みと亀裂のリスク

急激な加熱と冷却は、大規模な熱勾配と内部応力を発生させます。これにより、部品が公差外に反るか、最悪の場合、焼入れ中に亀裂が入ることがあります。このリスクは、複雑な部品、鋭い内角を持つ部品、または厚さが劇的に変化する部品で最も高くなります。

コストと時間に関する考慮事項

プロセスはコストが均一ではありません。完全焼鈍は、ゆっくりとした冷却段階中に炉を長時間占有する必要があり、かなりのエネルギーを消費します。焼入れと焼戻しには、慎重な取り扱いと正確な温度制御が必要です。単純な応力除去サイクルは、多くの場合、より速く安価です。

用途に合わせた正しい選択

意思決定の指針として、主な目的を使用してください。

- **主な焦点が最大の硬度と耐摩耗性(工具、ナイフ、ベアリング)の場合:** プロセスは、硬度を生み出すための**焼入れ**と、それに続く脆さを低減するための低温の**焼戻し**です。

- **主な焦点が最大の延性と被削性(プレス加工、成形、または予備加工部品)の場合:** プロセスは、可能な限り最も柔らかい状態を達成するための完全な**焼鈍**です。

- **主な焦点が均一な強度と構造(シャフト、ギア、鍛造品)の場合:** プロセスは**正規化**、またはより高温の**焼戻し**を伴う**焼入れ**です。

- **主な焦点が溶接後または重切削後の寸法安定性の場合:** プロセスは低温の**応力除去焼鈍**サイクルです。

まず目的を定義することにより、プロジェクトが要求する正確な鋼材特性を実現するために、適切な熱処理を選択できます。

要約表:

| 目的 | 主要プロセス | 主な結果 |

|---|---|---|

| 硬化と耐摩耗性 | 焼入れと焼戻し | 制御された靭性を伴う最大硬度 |

| 軟化と被削性 | 焼鈍 | 延性の向上と応力の除去 |

| 均一な強度と構造 | 正規化 | 結晶粒構造の微細化と特性のバランス |

| 寸法安定性 | 応力除去焼鈍 | 溶接または機械加工による内部応力の低減 |

**ラボまたは生産のための精密な熱処理ソリューションが必要ですか?** KINTEKは、焼鈍、焼入れ、焼戻しなどのための信頼性の高い炉と専門知識を備えたラボ機器および消耗品を専門としています。お客様のプロジェクトが要求する正確な材料特性の実現を支援します。テーラーメイドのソリューションについては、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 事故耐性燃料(ATF)において、焼結パスを高速化することが好まれるのはなぜですか? U-N/U-Si複合材料の安定性を確保する

- フッ化物イオン電池の試験に定温オーブンを使用するのはなぜですか?EISおよびCVデータの精度を確保する

- 高温炉はどのように鉱物の前処理を促進しますか?固固反応の最適化

- ODS高エントロピー合金に1273Kでの最終熱処理が必要なのはなぜですか?正確な試験結果を保証する

- 希土類酸化物製造における高温炉の機能は何ですか?高純度材料の安定性を達成する

- 環境におけるマッフル炉とは何ですか?クリーンで汚染のない加熱を実現する

- 電気炉の最高温度は何度ですか?あなたの研究室や鋳造所に最適な熱を見つけましょう

- マッフル炉の特性とは?精密で汚染のない加熱のためのガイド