その核となるのは、原子層堆積(ALD)は、基板上に極めて薄く均一な材料膜を成長させるために使用される製造技術です。これは、表面を異なる化学ガス、すなわち前駆体に、一度に1つずつ順次曝露することによって達成されます。各ガスパルスは、自己制限反応によって正確に1原子層(またはその一部)を形成し、原子レベルの精度で膜を構築することを可能にします。

材料を表面に連続的に「噴霧」する従来の堆積方法とは異なり、ALDは個々の原子のレンガで構築するような機能を持っています。この連続的で自己完結型のプロセスにより、膜厚を比類のないほど制御し、非常に複雑な3D表面を完璧にコーティングすることができます。

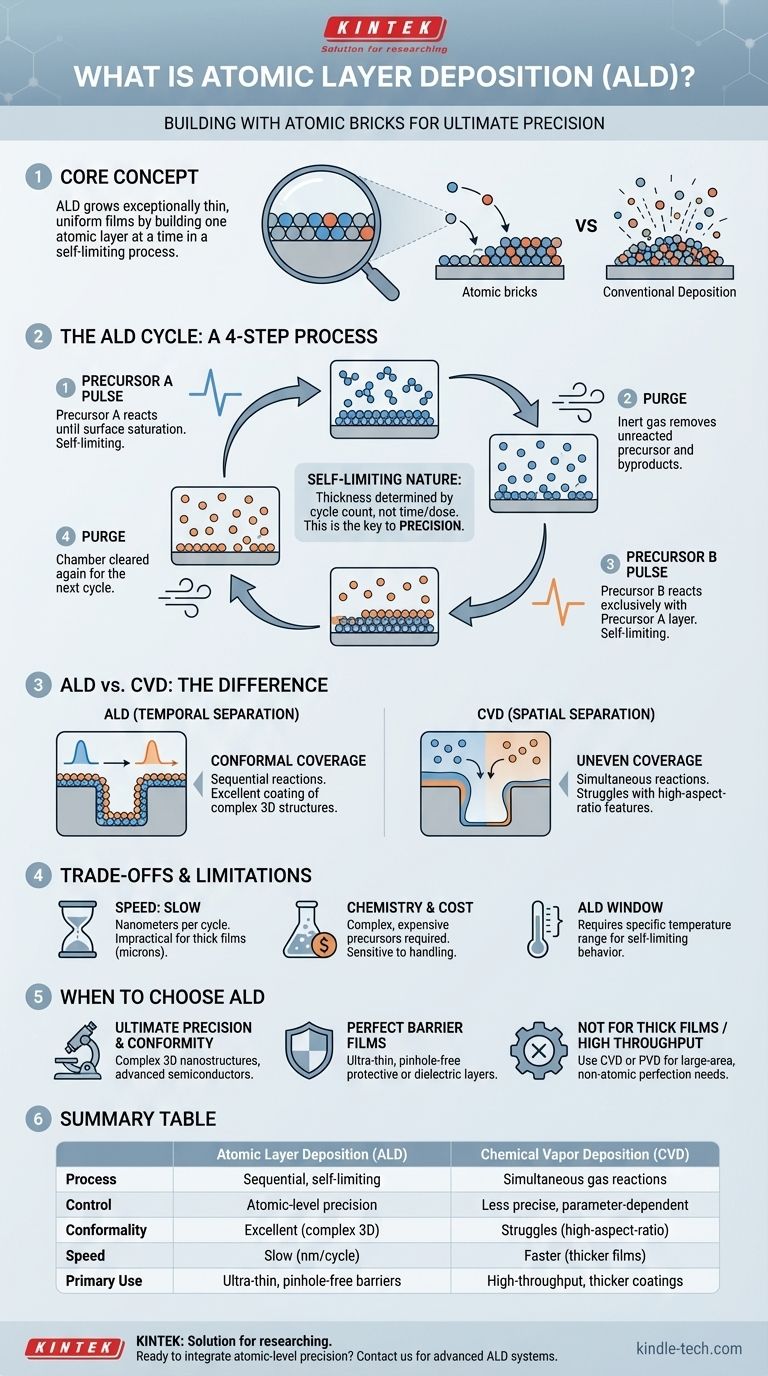

ALDサイクルの仕組み:段階的なプロセス

ALDを理解するには、その基本的なサイクルを理解する必要があります。このサイクルは、膜を目的の厚さまで構築するために繰り返されます。このプロセスは、前駆体反応の時間的分離によって定義されます。

ステップ1:前駆体Aのパルスとパージ

まず、最初の前駆体ガス(前駆体A)のパルスが反応チャンバーに導入されます。ガス分子は、利用可能な反応サイトがすべて占有されるまで、基板表面と反応します。

表面が飽和すると、反応は自然に停止します。過剰な未反応ガスおよび反応副生成物は、窒素やアルゴンなどの不活性ガスでチャンバーからパージされます。

ステップ2:前駆体Bのパルスとパージ

次に、2番目の前駆体ガス(前駆体B)のパルスが導入されます。この前駆体は、基板ではなく、堆積されたばかりの前駆体Aの層と排他的に反応します。

この2番目の反応も自己制限的です。新しい表面層のすべてのサイトが占有されると、反応は停止します。その後、チャンバーは過剰なガスと副生成物を除去するために再度パージされます。

自己制限的な性質:精度の鍵

この2段階のサイクルは、最終材料の単一層の堆積を構成します。各ステップは表面が完全に飽和するまでしか進行しないため、サイクルごとに堆積される材料の量は一定で予測可能です。

この自己制限的な挙動は、ALDの決定的な特徴です。これは、最終的な膜厚が、前駆体の正確な量やパルスのタイミングではなく、実行されたサイクルの数によって単純に決定されることを意味します。これがALDの伝説的な精度の源です。

ALDと化学気相堆積(CVD):決定的な違い

ALDの独自の価値を理解するには、化学気相堆積(CVD)のようなより一般的な技術と比較することが不可欠です。

空間的分離と時間的分離

CVDでは、すべての前駆体ガスが同時にチャンバー内に存在し、気相および基板表面で同時に反応します。反応は空間的に分離されています。

ALDでは、前駆体は時間的に分離され、次々に導入されます。これにより、気相反応が防止され、成長が表面上でのみ層ごとに起こることが保証されます。

コンフォーマルな被覆

ALD反応は自己制限的であるため、深い溝や細孔のような非常に複雑な高アスペクト比構造に浸透し、完璧にコーティングすることができます。膜は、上面から微細な穴の底まで、どこでも同じ厚さになります。これをコンフォーマルな被覆と呼びます。

CVDはこれに苦労することが多く、特徴の入り口でより厚い堆積物ができ、内部ではより薄く不完全な被覆になることがあります。

トレードオフの理解

その利点にもかかわらず、ALDは万能の解決策ではありません。その独自のメカニズムには、考慮すべき固有の限界があります。

主な制限:速度

ALDは本質的に遅いプロセスです。各サイクルで堆積される材料はナノメートルの一部に過ぎないため、数十ナノメートルの膜を構築するのにかなりの時間がかかります。

このため、ALDは、CVDやPVDのような技術がはるかに効率的である厚い膜(ミクロン以上)を必要とするアプリケーションには実用的ではありません。

前駆体化学とコスト

成功するALDプロセスを開発するには、特定の温度範囲内で理想的な自己制限反応性を持つ一対の前駆体化学物質を見つける必要があります。これらの前駆体は、複雑で高価であり、取り扱いに注意が必要です。

「ALDウィンドウ」

自己制限的な挙動は、「ALDウィンドウ」として知られる特定の温度範囲内でのみ発生します。この温度を下回ると、反応が遅すぎたり不完全になったりする可能性があります。この温度を上回ると、前駆体化学物質がそれ自体で分解し、ALDの利点を打ち消すような制御不能なCVDのような成長につながる可能性があります。

アプリケーションに適した選択をする

適切な堆積技術を選択するには、その方法の強みを主要なエンジニアリング目標と一致させる必要があります。

- 究極の精度と適合性が主要な焦点である場合:ALDは、複雑な3Dナノ構造のコーティングや、高度な半導体ゲートのように正確な原子レベルの厚さが不可欠な場合に優れた選択肢です。

- 厚い膜のハイスループットが主要な焦点である場合:化学気相堆積(CVD)や物理気相堆積(PVD)のような技術は、原子レベルの完璧さが主な目的ではない大面積コーティングにはるかに実用的です。

- 完璧なピンホールフリーのバリアを作成することが主要な焦点である場合:ALDの層ごとの成長は、拡散や電気的漏洩を防ぐために完璧でなければならない超薄型の保護膜または誘電体膜を作成するのに理想的です。

最終的に、自己制限反応の原理を理解することが、ALDの精度がその意図的なペースを正当化する時期を決定する鍵となります。

要約表:

| 特徴 | 原子層堆積(ALD) | 化学気相堆積(CVD) |

|---|---|---|

| プロセス | 連続的、自己制限反応 | 同時ガス反応 |

| 制御 | 原子レベルの精度 | 精度が低く、パラメーターに依存 |

| コンフォーマリティ | 複雑な3D構造に優れる | 高アスペクト比の特徴に苦労する |

| 速度 | 遅い(サイクルあたりナノメートル) | 速い(厚い膜に適する) |

| 主な用途 | 超薄型、ピンホールフリーのバリア | ハイスループット、厚いコーティング |

研究室のワークフローに原子レベルの精度を統合する準備はできていますか? KINTEKでは、最も要求の厳しいアプリケーション向けに完璧な薄膜とコーティングを実現するために、ALDシステムを含む高度な実験装置を提供しています。半導体研究、ナノテクノロジー、材料科学のいずれの分野でも、当社のソリューションはお客様の精密なニーズを満たすように設計されています。今すぐ専門家にお問い合わせください。ALDがお客様の研究開発をどのように変革できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- コーティング評価用電解セル

よくある質問

- 熱分解によるバイオ炭の製造方法は?バイオマスを価値ある炭素リッチな炭に変える

- LPCVD成膜の温度は?材料別範囲ガイド

- CVDの誘導加熱システムにおける誘導コイルは、なぜ一般的に銅管で作られ、水冷されているのですか?

- キャリアガスとしての高純度アルゴンガスの役割は何ですか?アルミナコーティングの純度と安定性を向上させる

- ZnO薄膜の成膜にはどのタイプのスパッタリングシステムが使用されますか?優れた膜のためのRFマグネトロンスパッタリングを発見してください

- ホットフィラメント化学気相成長法(HFCVD)とは何ですか?高純度ダイヤモンド膜成長のためのガイド

- 3D構造の改質において、i-CVDシステムはどのような独自の役割を果たしますか? 高い両親媒性を実現する

- CMOSテクノロジーでCVDを使用する主な利点は何ですか? 3Dデバイス製造における精度を解き放つ