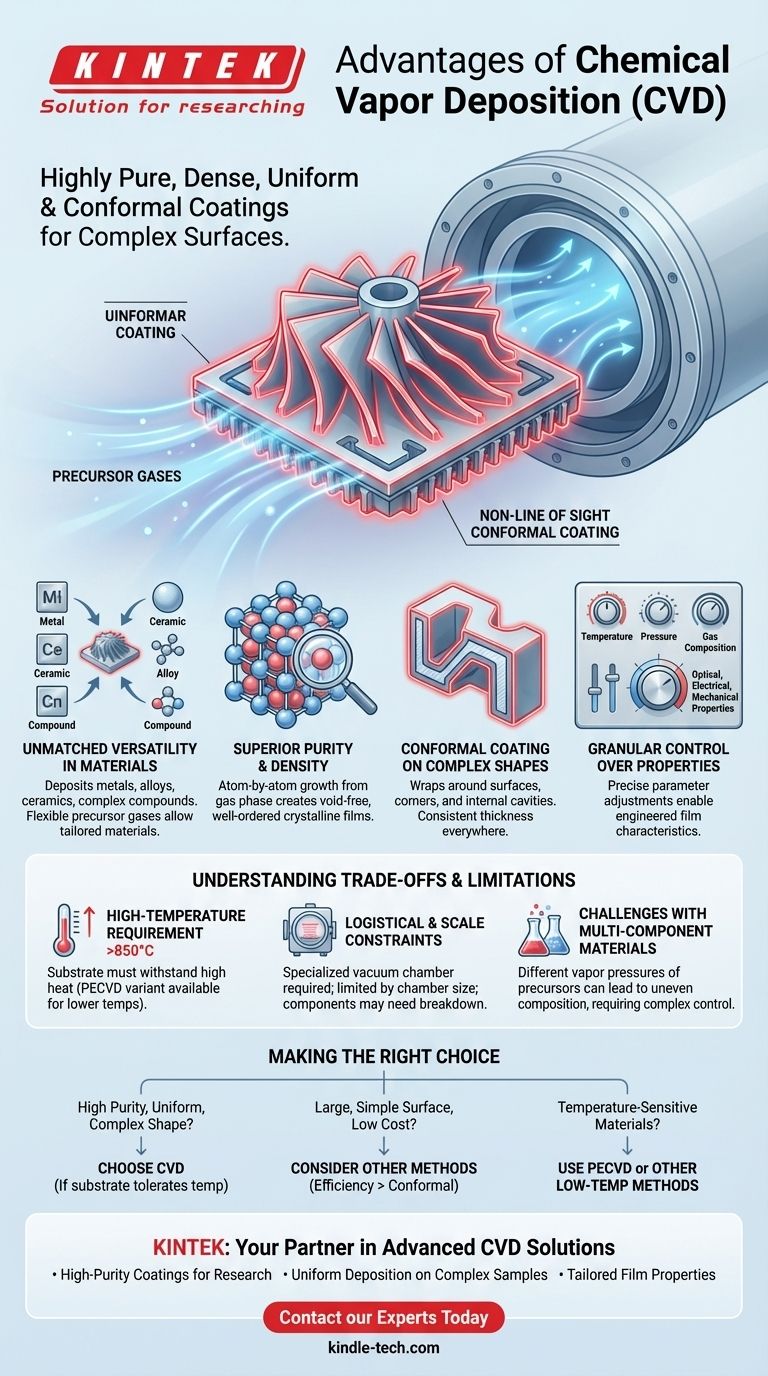

化学気相成長法(CVD)の主な利点は、複雑な表面に完全に適合する、非常に純粋で緻密、かつ均一なコーティングを生成する卓越した能力です。この「非見通し線」能力は、幅広い材料を堆積できる汎用性と相まって、高性能な薄膜を作成するための非常に強力なツールとなっています。

CVDの核となる強みは、単に層を堆積させることではなく、化学反応から高度に制御された膜を成長させることです。このプロセスにより、特に見通し線方式ではコーティングが不可能な複雑な形状に対して、優れた純度、密着性、均一性を持つコーティングが得られます。

CVDの核となる強みについて

CVDが要求の厳しいアプリケーションに選ばれる理由を理解するには、その基本的なプロセスが他のコーティング技術に比べてどのような明確な利点をもたらすかを見る必要があります。

材料における比類のない汎用性

CVDは単一の材料クラスに限定されません。このプロセスは非常に柔軟で、金属や合金から非金属膜、セラミックス、複雑な化合物まで、あらゆるものを堆積させることができます。

この汎用性は、使用できる前駆体ガスの多様性から来ており、エンジニアはコーティング材料をアプリケーションの特定のニーズに合わせて調整できます。

優れた純度と密度

堆積プロセスは、前駆体ガスが基板表面で直接化学反応を起こすことによって行われます。この方法により、本質的に非常に高純度で高密度の膜が生成されます。

材料は気体状態から原子ごとに構築されるため、得られる膜は通常、空隙がなく、整然とした結晶構造を持ち、その耐久性と性能に貢献します。

複雑な形状へのコンフォーマルコーティング

おそらく最も重要な利点は、CVDの非見通し線特性です。前駆体ガスは基板の周囲を流れ、内部の空洞、鋭い角、複雑な形状を含むすべての露出した表面に到達します。

これにより、「巻きつき」効果が生じ、均一な厚さの完全に均一なコーティングが作成されます。これは、ソースから基板への直接的な経路を必要とするスパッタリングなどの方法では困難または不可能な偉業です。

膜特性のきめ細かな制御

コーティングの最終的な特性は固定されていません。温度、圧力、ガス組成などの堆積パラメータを正確に調整することで、オペレーターは膜の化学組成、結晶構造、粒径を制御できます。

このレベルの制御により、特定の光学的、電気的、または機械的特性を持つ膜を設計することが可能になります。

トレードオフと限界の理解

課題のないプロセスはありません。CVDを客観的に評価するには、その運用上の制約を理解することが不可欠であり、これは特定のプロジェクトへの適合性を判断する上で重要です。

高温要件

従来のCVDプロセスは非常に高温、しばしば850°Cから1100°Cで動作します。この熱は、膜を形成する化学反応を促進するために必要です。

これは大きな制約となる可能性があり、多くの基板材料はそのような温度に耐えられず、変形したり劣化したりします。しかし、プラズマCVD(PECVD)などのバリアントは、はるかに低い温度で動作するように開発されています。

物流と規模の制約

CVDは通常、専用のコーティングセンターにある特殊な真空チャンバーで行われるため、現場で行うことはできません。部品はコーティングされる前に個々のコンポーネントに分解する必要があることがよくあります。

さらに、真空チャンバーのサイズは、処理できるオブジェクトの寸法に物理的な制限を課します。

多成分材料の課題

汎用性がある一方で、複数の成分(合金)から膜を作成することは難しい場合があります。異なる前駆体ガスは異なる蒸気圧と反応速度を持っています。

これにより、最終的な膜の組成が不均一になったり、不均一になったりする可能性があり、目的の材料混合物を達成するためには複雑なプロセス制御が必要になります。

目標に合った適切な選択をする

適切なコーティング技術の選択は、プロジェクトの特定の優先順位と制約に完全に依存します。

- 最高の純度と複雑な形状への完全に均一なコーティングを実現することが主な焦点である場合:基板がプロセス温度に耐えられる限り、CVDは優れた選択肢です。

- 低コストで大規模で単純な表面をコーティングすることが主な焦点である場合:CVDのコンフォーマルコーティングの強みが主要な要件ではないため、他の方法の方が効率的かもしれません。

- プラスチックや特定の合金などの温度に敏感な材料をコーティングすることが主な焦点である場合:PECVDのような低温バリアントを指定するか、従来のCVDが実行可能な選択肢ではないことを認識する必要があります。

その独自の強みと固有の限界を理解することで、化学気相成長法を活用して、正確に設計された特性を持つ高度な材料を作成できます。

要約表:

| 主な利点 | 説明 |

|---|---|

| 多様な材料 | 金属、合金、セラミックス、および調整された特性を持つ化合物を堆積 |

| 高純度・高密度 | 制御された化学反応により、空隙のない結晶膜を生成 |

| コンフォーマルコーティング | 複雑な形状、内部の空洞、鋭い角を均一にコーティング |

| 精密な制御 | カスタムの光学的、電気的、機械的特性のための調整可能なパラメータ |

| 非見通し線 | ソースから基板への直接的な経路なしに、すべての露出した表面を巻きつける |

優れた薄膜コーティングで材料を強化する準備はできていますか?

KINTEKでは、精密な堆積プロセス用の高度なラボ機器と消耗品を専門としています。当社のCVDソリューションは、研究室が以下を達成するのに役立ちます。

- 重要な研究アプリケーション向けの高純度コーティング

- 複雑なサンプル形状への均一な堆積

- 特定の材料要件に合わせた調整された膜特性

金属、セラミックス、複雑な化合物のいずれを扱っている場合でも、当社のラボ機器に関する専門知識は、お客様の研究が要求する正確な制御と信頼性を保証します。

CVDソリューションがお客様の材料研究開発をどのように進歩させることができるかについて、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- CVDにおけるグラフェン成長のメカニズムとは? 表面触媒プロセスへの手引き

- 成膜方法とは?材料強化のための薄膜コーティング技術ガイド

- 材料の化学堆積とは?薄膜作製方法のガイド

- 薄膜の成長に影響を与える要因は何ですか?優れた膜のための基板、材料、エネルギーの制御

- CVD中のMFCはLDIP特性にどのように影響しますか?精密な等方性炭素合成を実現する

- 物理蒸着の例は何ですか?スパッタリングと熱蒸着について解説

- 物理気相成長法(PVD)の利点は何ですか?コンポーネントのための優れた、耐久性のあるコーティング

- MW-SWP CVDにおける大面積プラズマに真空導波管システムが必要なのはなぜですか?構造のスケーリング限界を克服する