スパッタリングは、物理気相成長(PVD)技術の一種で、基板として知られる表面に非常に薄い材料膜を形成するために使用されます。このプロセスは真空中で行われ、ソース材料、つまり「ターゲット」にエネルギーを与えられたイオンを衝突させ、ターゲットから原子を放出させます。放出された原子は基板に移動して堆積します。この方法は、半導体チップや光学レンズからハードドライブ、ソーラーパネルに至るまで、幅広い現代製品の製造において不可欠です。

すべてのスパッタリングは、ターゲットから原子を放出して基板をコーティングすることを含みますが、選択する特定の技術は、2つの重要な要素によって決定されます。それは、堆積させる必要のある材料の種類と、プロセスが必要とする堆積速度と効率です。

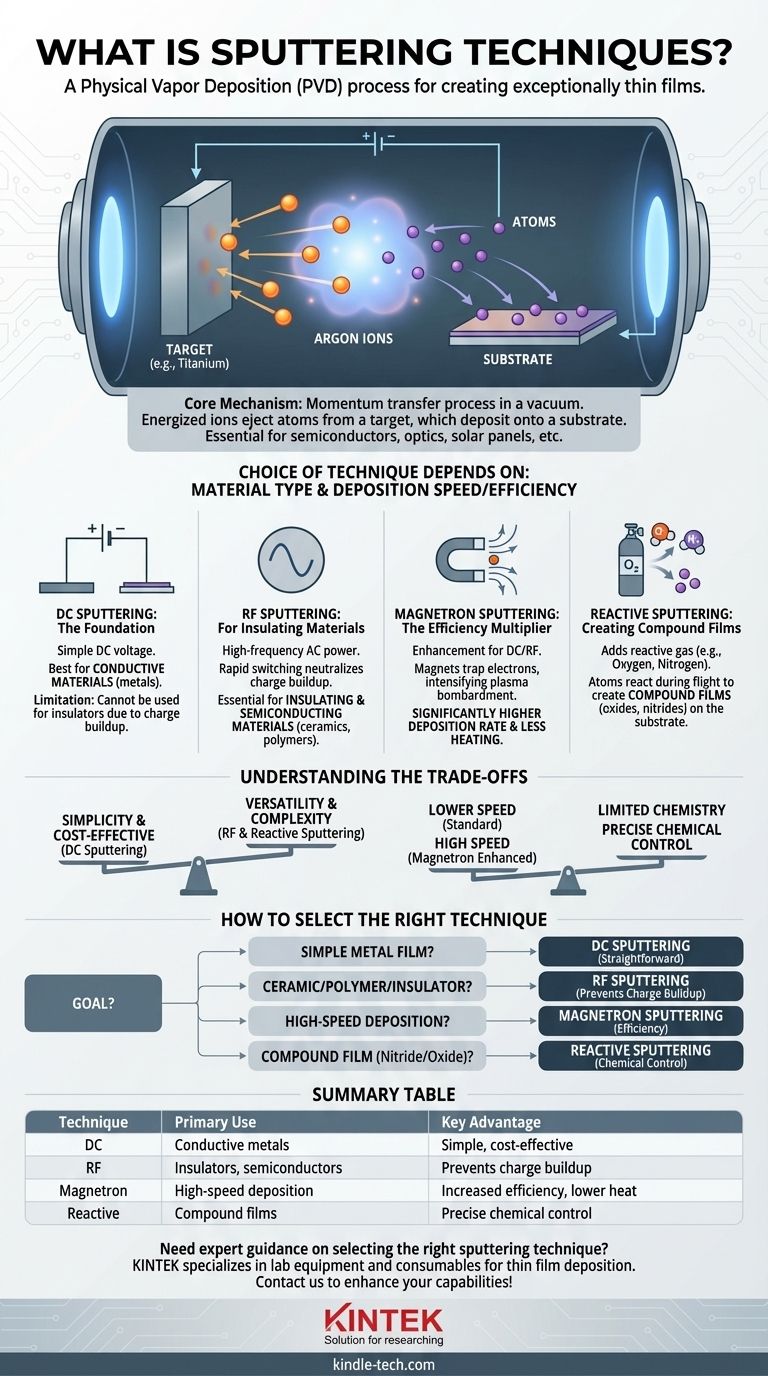

中核メカニズム:スパッタリングの仕組み

スパッタリングの本質は、手球がビリヤードボールのラックに当たるのと同じように、運動量伝達プロセスです。基本的なセットアップを理解することで、なぜ異なる技術が必要なのかが明確になります。

真空環境

すべてのスパッタリングは真空チャンバー内で行われます。これは、放出されたターゲット原子が空気分子と衝突することなく基板に到達できるようにするために不可欠です。衝突すると膜が汚染され、プロセスが妨げられます。

ターゲットと基板

ターゲットは、堆積させたい材料(例:チタン、シリコン、金)のブロックです。基板は、コーティングする対象物(例:シリコンウェハー、ガラス片、医療用インプラント)です。

プラズマとイオン衝撃

不活性ガス、ほとんどの場合アルゴンが低圧でチャンバーに導入されます。次に電場が印加され、アルゴン原子から電子が剥ぎ取られ、プラズマと呼ばれる発光するイオン化ガスが生成されます。正に帯電したアルゴンイオンは、負に帯電したターゲットに加速され、十分な力で衝突して個々の原子を叩き出し(「スパッタ」し)ます。

主要なスパッタリング技術とその目的

スパッタリング技術の違いは、電場の生成方法と、他の強化機能が使用されているかどうかに起因します。

DC(直流)スパッタリング:基本

DCスパッタリングは最も単純な形式です。ターゲット(陰極)と基板(陽極)の間に高DC電圧が印加されます。これは、ほとんどの金属のような電気的に導電性のターゲット材料に非常に効果的です。

しかし、絶縁材料にDCスパッタリングを使用しようとすると、ターゲット表面に正電荷が蓄積し、入射するアルゴンイオンを効果的に反発させ、プロセスを停止させてしまいます。

RF(高周波)スパッタリング:絶縁材料用

電荷蓄積の問題を解決するために、RFスパッタリングはDCではなく高周波交流(AC)電源を使用します。電場は正と負の間で急速に切り替わります。

この急速な切り替えにより、セラミックス(例:二酸化ケイ素)やポリマーなどの絶縁材料や半導体材料をスパッタリングすることができます。交互の電場は、各サイクル中にターゲット表面の電荷蓄積を効果的に中和し、プロセスを継続させます。

マグネトロンスパッタリング:効率乗数

マグネトロンスパッタリングは単独の技術ではなく、DCスパッタリングとRFスパッタリングの両方に対する強力な強化機能です。ターゲットの裏側に強力な磁石を配置します。

これらの磁石は、プラズマからの電子をターゲット表面近くの磁場に閉じ込めます。これにより、その領域で生成されるアルゴンイオンの数が劇的に増加し、ターゲットへのより強力な衝撃につながります。その結果、堆積速度が大幅に向上し、基板の加熱が少なくなります。

反応性スパッタリング:複合膜の作成

反応性スパッタリングは、真空チャンバー内のアルゴンに、酸素や窒素などの反応性ガスを意図的に添加するプロセスバリエーションです。

一次ターゲット(例:チタン)から原子がスパッタされると、それらは基板に向かう途中でこのガスと反応します。これにより、窒化チタン(硬質コーティング)や二酸化チタン(光学コーティング)などの複合膜を基板上に直接作成することができます。

トレードオフの理解

技術を選択するには、材料のニーズ、プロセスの複雑さ、および望ましい結果のバランスを取る必要があります。

材料適合性 vs. 単純性

DCスパッタリングは単純で費用対効果が高いですが、本質的に導電性ターゲットに限定されます。RFスパッタリングははるかに汎用性が高く、事実上あらゆる材料を処理できますが、装置はより複雑で高価です。

堆積速度 vs. プロセス制御

標準的なDCまたはRFスパッタリング(マグネトロンなし)は比較的遅いです。マグネトロンを追加すると、堆積速度が大幅に向上し、工業規模の生産に最適です。

膜の化学的性質 vs. 単純性

反応性スパッタリングは、最終膜の化学組成を驚くほど正確に制御できます。ただし、不活性ガスと反応性ガスの両方の流量を非常に正確に制御して目的の化学量論を達成する必要があるため、複雑さが大幅に増します。

適切なスパッタリング技術の選択方法

スパッタリング技術の選択は、プロジェクトの目標によって直接決定されるべきです。

- 単純な金属膜の堆積が主な焦点である場合:DCスパッタリングが最も簡単で費用対効果の高い方法です。

- セラミックス、ポリマー、またはその他の絶縁体の堆積が主な焦点である場合:ターゲット上の電荷蓄積を防ぐために、RFスパッタリングが不可欠です。

- 高速堆積または熱に敏感な基板のコーティングが主な焦点である場合:マグネトロンスパッタリング(DCまたはRFと組み合わせる)は、その効率と低い熱負荷のために優れた選択肢です。

- 窒化物や酸化物などの特定の複合膜の作成が主な焦点である場合:膜の最終的な化学組成を制御するために、反応性スパッタリングが必要な技術です。

これらの核となる区別を理解することで、材料、予算、および性能目標に合致する正確なスパッタリング方法を選択できるようになります。

要約表:

| 技術 | 主な用途 | 主な利点 |

|---|---|---|

| DCスパッタリング | 導電性金属 | 単純、費用対効果が高い |

| RFスパッタリング | 絶縁体、半導体 | 電荷蓄積を防ぐ |

| マグネトロンスパッタリング | 高速堆積 | 効率向上、低発熱 |

| 反応性スパッタリング | 複合膜(窒化物、酸化物) | 精密な化学制御 |

研究室に最適なスパッタリング技術の選択について専門家の指導が必要ですか? KINTEKは、薄膜堆積のニーズに合わせたソリューションを提供する、実験装置および消耗品の専門家です。半導体、光学コーティング、ソーラーパネルのいずれを扱っている場合でも、当社の専門知識は最適なプロセス効率と材料性能を保証します。今すぐお問い合わせください。お客様のラボの能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート

よくある質問

- 薄膜金属を堆積させるにはどうすればよいですか?PVDおよびCVD法に関するガイド

- 化学気相成長法(CVD)の用途は何ですか?高性能な薄膜とコーティングを作成する

- 化学蒸着(ケミカルデポジション)の仕組みとは? 均一な薄膜コーティングのためのガイド

- どちらのラボグロウンダイヤモンドが良いですか?優れた品質のためのHPHT vs. CVD

- TiO2/Al-Zr二層薄膜において、精密な基板加熱が不可欠である理由とは? AA-MOCVD熱制御をマスターする

- 薄膜におけるCVDとは?高性能コーティング技術の究極ガイド

- CVDの動作プロセスとは?薄膜堆積のステップバイステップガイド

- CVD成膜はなぜ低圧で行われるのですか?優れた膜の均一性とコンフォーマリティを実現するため