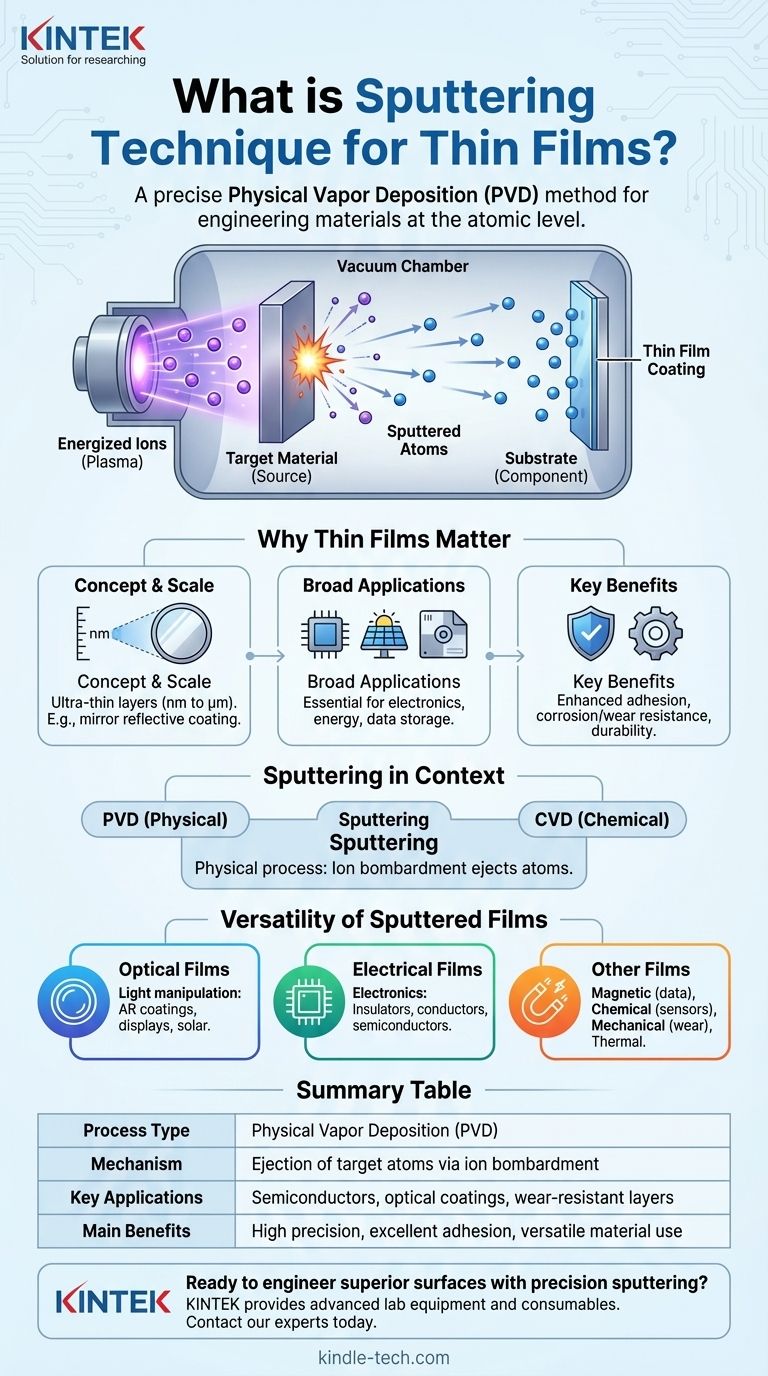

本質的に、スパッタリングは、材料の極めて薄い層を表面上に堆積させるための高度に制御された手法です。これは物理気相成長(PVD)の一種であり、ソース材料(「ターゲット」と呼ばれる)から原子が放出され、その後「基板」と呼ばれる部品上に堆積して新しい機能性コーティングを形成します。このプロセスは、マイクロチップから先端ガラスに至るまで、数え切れないほどの現代技術の製造に不可欠です。

スパッタリングは単なるコーティングプロセスではなく、原子レベルで材料を設計するための技術です。これにより、日常の物体に、高性能アプリケーションに不可欠な導電性、耐久性、反射性などの新しい特性を付与することができます。

薄膜が重要な理由

スパッタリングについて詳しく掘り下げる前に、薄膜とは何か、そしてなぜそれが産業全体でそれほど不可欠なのかを理解することが重要です。

薄膜の概念

薄膜とは、ナノメートルの数分の一から数マイクロメートルの厚さの材料の層です。家庭用の鏡が完璧な例です。ガラス板の裏面に非常に薄い金属層を適用することで、私たちが毎日使用する反射面が作成されます。

幅広い産業用途

薄膜の使用は広範囲にわたり極めて重要です。これらは保護コーティングの作成、太陽電池における光の電気への変換、高度なデータストレージデバイスの実現に使用されます。その多様性により、薄膜は現代の製造業の礎となっています。

薄膜コーティングの主な利点

薄膜を適用することで、材料の特性を劇的に向上させることができます。主な利点には、強化された密着性、優れた耐食性・耐摩耗性、および向上した耐久性が含まれます。また、基板の色を変えたり、反射性を高めたりすることで、美的な利点を提供することもできます。

堆積の文脈におけるスパッタリング

スパッタリングは、薄膜を作成するために使用されるいくつかの方法の1つです。他の技術の中でのその位置を理解することで、その独自の役割が明確になります。

2つの主要な堆積ファミリー

事実上すべての薄膜堆積技術は、物理気相成長(PVD)と化学気相成長(CVD)の2つの主要なカテゴリに分類されます。スパッタリングは、最も一般的で用途の広いPVD法の一つです。

スパッタリングの仕組み

スパッタリングは物理的なプロセスです。真空中でターゲット材料にエネルギーを与えられたイオンを衝突させます。この衝撃により、ターゲットから原子が物理的に放出されるか、「スパッタリング」され、それらの原子が移動して基板上に堆積し、一度に原子を積み重ねて薄膜を構築します。

スパッタリング膜の多様性

スパッタリングによって提供される高度な制御により、それぞれが特定の機能のために設計された、多くの異なる種類の膜を作成することが可能になります。

光学膜と電気膜

用途は信じられないほど多様です。光学薄膜は、眼鏡の反射防止コーティングから太陽電池やデジタルモニターに至るまで、あらゆるものに使用されます。電気薄膜はエレクトロニクスに不可欠であり、集積回路内部の絶縁体、導体、半導体デバイスを形成します。

範囲の拡大

光学およびエレクトロニクスの分野を超えて、スパッタリング膜は他の多くの目的にも役立っています。これらには、データストレージ用の磁性膜、センサー用の化学膜、耐摩耗性用の機械的膜、断熱用の熱膜が含まれます。

この技術の影響の理解

作成される薄膜の特定の種類がその用途を決定します。スパッタリングは、これらの専門的なコーティングの多くを可能にする基盤技術です。

- 光の操作が主な焦点である場合: スパッタリングは、反射コーティング、レンズ、ソーラーパネル、ディスプレイ用の精密な光学膜を作成するために使用されます。

- エレクトロニクスが主な焦点である場合: この技術は、半導体デバイスおよび集積回路に必要な微細な導電層と絶縁層を構築するために不可欠です。

- 材料の耐久性が主な焦点である場合: スパッタリング膜は、過酷な環境下での腐食、摩擦、摩耗から部品を保護する堅牢なコーティングを提供します。

結局のところ、スパッタリングは、材料の表面を正確に設計することを可能にし、私たちの最も先進的な技術が必要とする性能を引き出すための基礎的なプロセスなのです。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要なメカニズム | イオン衝撃によるターゲット原子の放出 |

| 主な用途 | 半導体デバイス、光学コーティング、耐摩耗層 |

| 主な利点 | 高精度、優れた密着性、多様な材料利用 |

精密スパッタリングで優れた表面設計を始めますか?

KINTEKは、薄膜堆積のニーズすべてに対応する高度なラボ機器と消耗品を提供することを専門としています。半導体デバイス、光学コーティング、または耐久性のある保護層を開発しているかどうかにかかわらず、当社のソリューションは研究が必要とする精度と信頼性を提供します。

当社の専門家にご相談ください、お客様の研究所の特定のプロジェクトをどのようにサポートし、画期的な結果を達成できるよう支援できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用