先進製造業の世界において、スパッタリングは、物理蒸着(PVD)の一種に分類される高精度なコーティングプロセスです。基本的なレベルでは、真空中で高エネルギーイオンを衝突させることによって、ソース材料(「ターゲット」と呼ばれる)から原子を放出させることを伴います。これらの放出された原子は、その後、部品(「基板」)に移動して堆積し、非常に薄く、均一で耐久性のある膜を形成します。

スパッタリングの核心は、原子スケールの「サンドブラスト」およびコーティングプロセスです。ソース材料から原子を物理的に叩き落とし、それを表面に再堆積させることで、エンジニアは膜の厚さ、密度、組成を正確に制御できます。

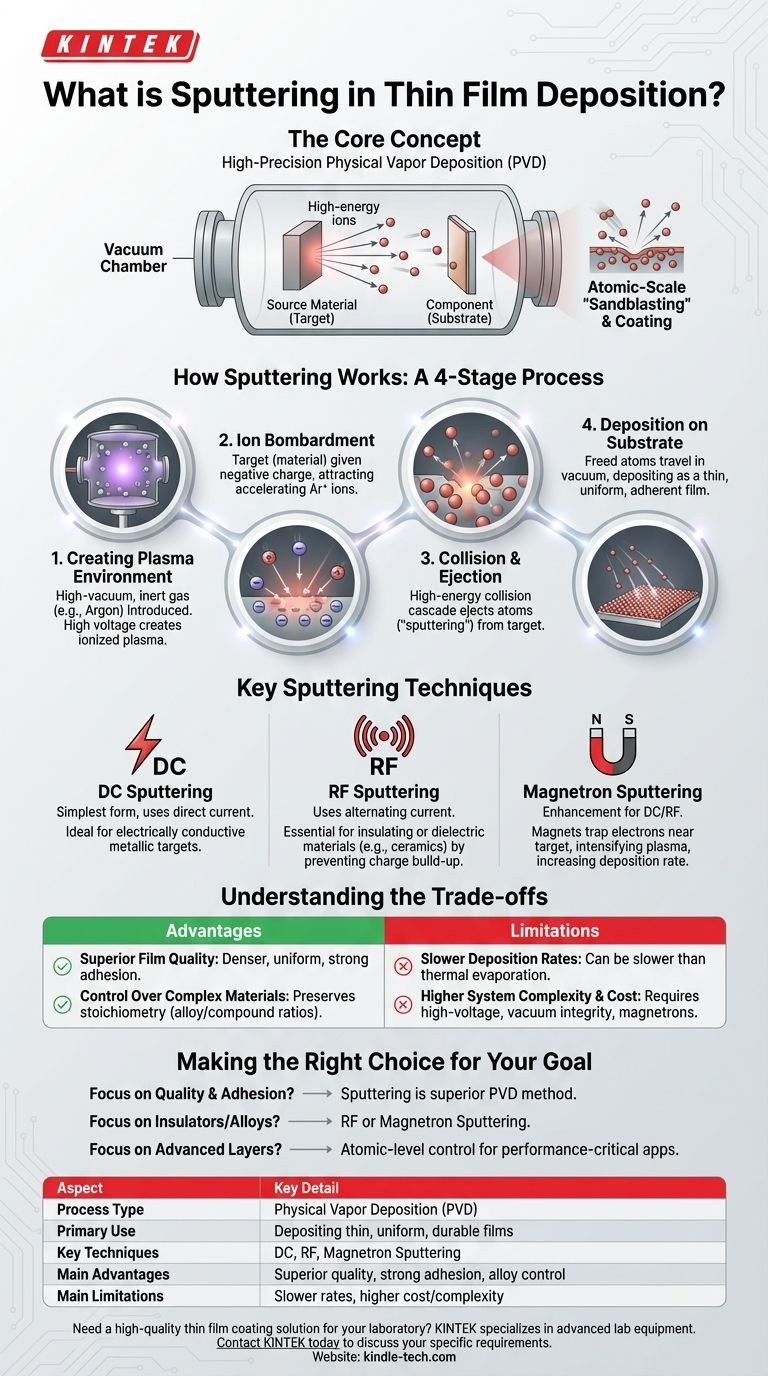

スパッタリングの仕組み:段階的な解説

スパッタリングを理解するには、特殊な真空チャンバー内で発生する、制御された4段階のプロセスとして視覚化するのが最適です。

ステップ1:プラズマ環境の作成

プロセスは高真空チャンバーで始まり、少量の制御された不活性ガス、通常はアルゴン(Ar)が再充填されます。その後、高電圧が印加され、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる発光するイオン化ガスが生成されます。

ステップ2:ターゲットへのイオン衝撃

堆積させる材料でできたターゲットには、負の電荷が与えられます。これにより、プラズマからの正に帯電したアルゴンイオン(Ar+)が急速に加速され、ターゲットの表面に衝突します。

ステップ3:衝突カスケードと放出

高エネルギーイオンがターゲットに衝突すると、その運動量がターゲット原子に伝達されます。これにより、表面下で衝突カスケードが発生し、準原子的な連鎖反応に似ています。このカスケードの結果、ターゲット表面から原子が物理的に叩き出され、「スパッタリング」されます。

ステップ4:基板への堆積

ターゲットから新たに放出されたこれらの原子は、真空チャンバーを通過し、基板(シリコンウェーハや光学レンズなど、コーティングされる物体)に着地します。かなりのエネルギーを持って到着するため、非常に高密度で密着性の高い、均一な薄膜を形成します。

主要なスパッタリング技術

原理は同じですが、材料や望ましい結果に応じて、さまざまなスパッタリング技術が使用されます。

DCスパッタリング

これは最も単純な形式で、直流(DC)電圧が使用されます。導電性の金属ターゲットの堆積に非常に効果的です。

RFスパッタリング

絶縁性または誘電性材料(セラミックスなど)の場合、DC電流は機能しません。高周波(RF)スパッタリングは、急速に極性を切り替える交流電流を使用します。これにより、ターゲット上での電荷の蓄積が防止され、非導電性材料を効果的にスパッタリングできるようになり、プロセスの用途が劇的に広がります。

マグネトロンスパッタリング

これは、DCスパッタリングとRFスパッタリングの両方に適用できる強化技術です。ターゲットの背後に強力な磁石を配置して、プラズマ中の電子をターゲット表面近くに閉じ込めます。これにより、アルゴンガスのイオン化が強化され、はるかに高密度のプラズマが生成され、堆積速度が大幅に向上し、基板の加熱が低減されます。

トレードオフの理解

スパッタリングは強力な技術ですが、理解することが不可欠な特定の利点と限界があります。

利点:優れた膜品質

スパッタリングされた膜は、熱蒸着などの他の方法と比較して、通常、はるかに高密度で均一であり、基板への密着性が高いです。堆積された原子の高い運動エネルギーが、この主な理由です。

利点:複雑な材料の制御

スパッタリングは、合金や複合材料の堆積に優れています。このプロセスは、材料をターゲットから基板に忠実に転写し、元の化学量論(元素の比率)を保持します。

限界:遅い堆積速度

場合によっては、特に単純な熱蒸着と比較すると、スパッタリングはより遅いプロセスになることがあります。マグネトロンスパッタリングは、この問題を軽減するために、堆積速度を上げるために特別に開発されました。

限界:高いシステム複雑性とコスト

スパッタリングシステムは、高電圧電源、真空の完全性、および(多くの場合)マグネトロンの必要性があるため、一般的に単純な堆積技術よりも複雑で高価です。

目標に応じた適切な選択

スパッタリングは、半導体や光学から医療機器やデータストレージまで、数え切れないほどの産業にとって基礎となる技術です。その適切な適用は、膜に必要な特性に完全に依存します。

- 膜の品質、均一性、密着性を最優先する場合:スパッタリングは、ほとんどの場合、優れた物理蒸着方法です。

- 絶縁材料または複雑な合金の堆積を最優先する場合:RFまたはマグネトロンスパッタリングは、組成と品質を維持するための決定的な選択肢です。

- 高度な光学層または電子層の作成を最優先する場合:スパッタリングは、反射防止コーティングや半導体回路などの性能が重要なアプリケーションに必要な原子レベルの制御を提供します。

その核心的なメカニズムを理解することで、スパッタリングを活用して原子レベルで材料を設計し、次世代の先進技術を可能にすることができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 主な用途 | 薄く、均一で耐久性のある膜の堆積 |

| 主要な技術 | DCスパッタリング、RFスパッタリング、マグネトロンスパッタリング |

| 主な利点 | 優れた膜品質、強力な密着性、合金および化合物に対する優れた制御 |

| 主な限界 | 遅い堆積速度、高いシステム複雑性とコスト |

研究室向けに高品質な薄膜コーティングソリューションが必要ですか?

スパッタリングは、半導体ウェーハや光学レンズから医療機器まで、優れた膜密度、均一性、密着性を必要とするアプリケーションにとって決定的な選択肢です。KINTEKは、お客様の正確な研究および生産ニーズを満たすために、スパッタリングシステムを含む高度な実験装置および消耗品を提供することに特化しています。

当社の専門家が、お客様の次のプロジェクトで原子レベルの制御を実現するお手伝いをいたします。今すぐKINTEKにお問い合わせください。お客様の具体的な要件について話し合い、研究室に最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

よくある質問

- CVD法の原理とは?原子レベルでの薄膜堆積をマスターする

- マグネトロンスパッタリングの基本理論とは何ですか?研究室で優れた薄膜堆積を実現しましょう

- CVDコーティングの利点は何ですか?優れた硬度と均一な被覆を実現

- どのようなコーティングが腐食を防ぎますか?高密度PVDバリアで優れた保護を実現

- Al-Zrコーティングに高精度回転サンプルホルダーが必要なのはなぜですか?均一性と精度を確保する

- 化学気相成長(CVD)の原理とは何ですか?原子レベルの薄膜成長へのガイド

- カーボンナノチューブはどのように合成されるのか?アーク放電、レーザーアブレーション、CVD法への手引き

- 化学気相成長(CVD)装置の典型的な構成要素は何ですか?7つの必須サブシステムをマスターしましょう