スパッタリングは、その核心において、高度に制御された原子レベルのサンドブラストプロセスです。 活性化された粒子を使用して、ソース材料から原子を物理的に叩き出し、それらの原子は真空を横切って飛行し、ターゲット表面に超薄膜の高品質な膜として堆積します。この方法は化学的なものではなく、純粋に物理的な衝突の運動エネルギーに依存しています。

スパッタリングは、物理蒸着(PVD)の一種で、真空中で高エネルギーイオンをソース材料(「ターゲット」)に衝突させます。この衝突により、ターゲットから原子が放出され、それが近くの物体(「基板」)に凝縮して、精密で耐久性のあるコーティングを形成します。

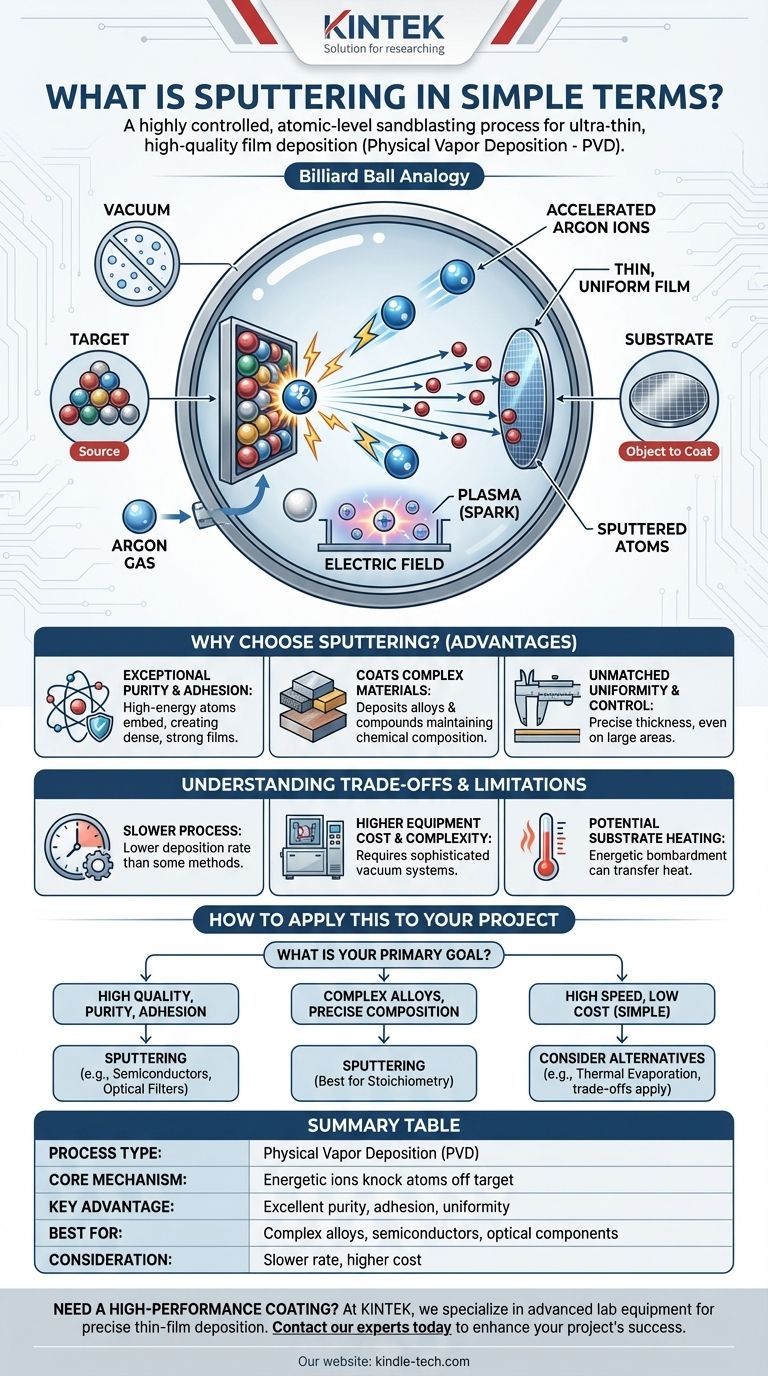

スパッタリングの仕組み:ビリヤードの球の例え

スパッタリングを理解するには、原子スケールのビリヤードゲームを想像すると役立ちます。プロセス全体は密閉された真空チャンバー内で行われます。

セットアップ:真空チャンバー

まず、チャンバー内のほとんどすべての空気が排気されます。この真空は、ソースからターゲットへ移動する原子が空気分子と衝突するのを防ぎ、プロセスを妨害したり膜を汚染したりしないようにするために重要です。

プレイヤー:ターゲット、基板、ガス

チャンバー内には、3つの主要なコンポーネントがあります。

- ターゲット: これは、堆積させたい材料(例:チタン、金、酸化アルミニウム)のブロックです。これは「ビリヤードの球のラック」です。

- 基板: これは、コーティングしたい物体(例:シリコンウェーハ、ガラス片、医療用インプラント)です。

- 不活性ガス: 通常、アルゴンが非常に低い圧力でチャンバーに導入されます。アルゴンは重く、何とも化学反応しないため使用されます。これは「手球」です。

プラズマの生成:火花

チャンバー内に強い電界が印加されます。この電界はアルゴンガスを活性化し、アルゴン原子から電子を剥ぎ取り、プラズマと呼ばれる輝くイオン化ガスを生成します。このプラズマは、正に帯電したアルゴンイオンと自由電子で構成されています。

衝突:「手球」の発射

ターゲット材料には強い負の電荷が与えられます。異極の磁石が引き合うように、プラズマ中の正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強制的に加速され、高速で衝突します。

堆積:表面に付着する原子

アルゴンイオンがターゲットに衝突すると、その運動量を伝達し、ターゲット材料から1つまたは複数の原子を叩き落とします(「スパッタリング」)。これらの放出された原子は直線的に飛び出し、基板に着地し、徐々に薄く均一な膜を形成します。

なぜスパッタリングを選ぶのか?主な利点

スパッタリングは、多くのハイテク産業でいくつかの重要な理由から好まれる方法です。

卓越した純度と密着性

スパッタリングされた原子は高い運動エネルギーを持って基板に到達するため、表面にわずかに埋め込まれます。これにより、他の多くのコーティング方法と比較して、信じられないほど高密度で純粋、かつ優れた密着性を持つ膜が得られます。

複雑な材料のコーティング

スパッタリングは、合金(金属の混合物)や化合物(セラミックスなど)を、元の化学組成を完全に維持したまま堆積させることができます。材料を溶融させる熱蒸着のようなプロセスでは、異なる元素が異なる速度で蒸発し、膜の最終的な組成が変化する可能性があります。

比類のない均一性と制御

このプロセスは、膜厚を単一オングストロームレベル(原子の直径よりも小さい)まで極めて精密に制御できます。また、非常に広い領域にわたって均一なコーティングを生成することもでき、これは半導体や建築用ガラスの製造にとって極めて重要です。

トレードオフと限界の理解

強力である一方で、スパッタリングがあらゆる用途に適しているわけではありません。

プロセスが遅い

熱蒸着などの方法と比較して、スパッタリングは一般的に成膜速度が遅いです。厚い膜を迅速に必要とし、品質がそれほど重要でない用途では、スパッタリングは非効率的である可能性があります。

装置コストと複雑さの増加

スパッタリングシステムには、洗練された真空チャンバー、高電圧電源、精密なガス流量制御が必要です。これにより、初期の設備投資は、よりシンプルな成膜技術よりも大幅に高くなります。

基板加熱の可能性

高エネルギー原子の絶え間ない衝突は、基板にかなりの量の熱を伝達する可能性があります。これは、プラスチックや特定の生物学的サンプルなどの熱に弱い材料をコーティングする場合に問題となることがあります。

これをあなたのプロジェクトに適用する方法

スパッタリングが適切な技術であるかどうかを判断する際には、最終目標によって選択が完全に異なります。

- 高い膜品質、純度、密着性を最優先する場合: スパッタリングは優れた選択肢であり、特に半導体デバイスや光学フィルターなどの高性能アプリケーションに適しています。

- 精密な組成で複雑な合金や化合物を堆積させる必要がある場合: スパッタリングは、元の材料の化学量論を維持するための最良の方法の1つです。

- シンプルなコーティングのために高速かつ低コストを最優先する場合: 熱蒸着などの代替案を検討することもできますが、膜密度と密着性における潜在的なトレードオフに備える必要があります。

スパッタリングは、現代世界の多くを推進する高度な材料の作成を可能にする基盤技術です。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着 (PVD) |

| コアメカニズム | 高エネルギーイオンがターゲット材料から原子を叩き出す |

| 主な利点 | 優れた膜の純度、密着性、均一性 |

| 最適用途 | 複雑な合金、半導体、光学部品のコーティング |

| 考慮事項 | 成膜速度が遅く、装置コストが高い |

あなたの研究室の材料や部品に高性能コーティングが必要ですか?

KINTEKでは、精密な薄膜成膜のための高度な研究室機器と消耗品の提供を専門としています。半導体デバイス、光学フィルター、または特殊なコーティングを開発している場合でも、当社のスパッタリングソリューションは、お客様の研究が求める卓越した純度と制御を提供します。

今すぐ当社の専門家にお問い合わせください。当社の信頼性の高いスパッタリングシステムが、お客様のプロジェクトの成功をどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用