要するに、焼結鋼は、制御された多孔性や特定の磁気性能のような独自の特性が要求される、広範囲にわたる精密なネットシェイプ金属部品の製造に使用されます。これは、自動車のエンジンやトランスミッション、電動モーター、自己潤滑ベアリング、特殊フィルターなどの部品製造における主要な製造方法です。

焼結鋼を使用するという決定は、従来の鋼製造を置き換えることではなく、独自のプロセスを活用することにあります。焼結は、意図的な多孔性や二次加工を必要としない複雑な形状など、溶解や鋳造では達成が困難、高価、または不可能な特性を持つ部品を生み出します。

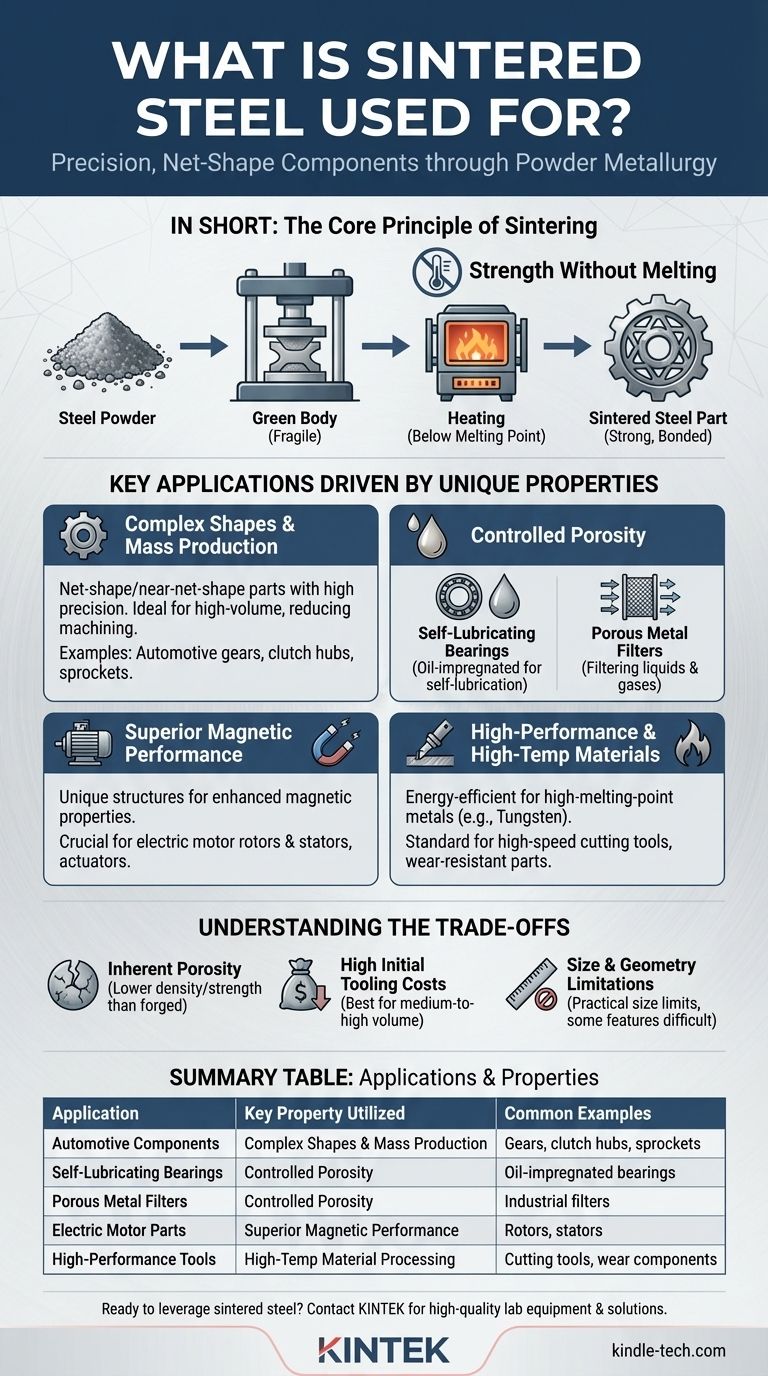

焼結の核心原理:溶解せずに強度を得る

焼結は粉末冶金プロセスです。金属粉末を加熱と圧力によって固体オブジェクトに鍛造しますが、材料を液体状態に溶かすことはありません。この根本的な違いが、そのすべての独自の利点の源です。

焼結の仕組み

このプロセスは、鋼粉末を金型内で圧縮し、「グリーンボディ」または「グリーンコンパクト」として知られる脆い予備成形部品を形成することから始まります。この部品はその後、制御雰囲気炉で融点以下の温度に加熱されます。この温度で、金属粒子は原子拡散を通じて結合し、強固な金属結合と完成した部品を形成します。

「グリーンボディ」の力

初期の「グリーン」状態で複雑な形状を形成できる能力は、焼結を使用する主要な理由です。これにより、製造業者はネットシェイプまたはニアネットシェイプ部品を生産でき、その後の機械加工はほとんど、またはまったく必要ありません。これにより、特に大量生産において、廃棄物と製造時間が劇的に削減されます。

独自の特性によって推進される主要な用途

焼結鋼のユースケースはランダムではありません。それらは、鋳造や鍛造のような代替方法と比較して、このプロセスが提供する特定の工学的利点に直接関連しています。

複雑な形状と大量生産向け

焼結は、高精度と再現性を持つ小型で複雑な構造部品の製造に優れています。金型(ダイとプレス)の初期コストは高いですが、大量生産における部品あたりのコストが低いため相殺されます。

これにより、ギア、クラッチハブ、スプロケット、エンジンバルブガイドなどの部品において、自動車産業の基盤となっています。

制御された多孔性向け

完全に緻密な溶融金属とは異なり、焼結は部品の最終的な密度と多孔性を正確に制御することを可能にします。この特性は、2つの対照的な方法で利用されます。

まず、自己潤滑ベアリングの製造に使用されます。金属構造に意図的に空孔を残し、そこに油を含浸させます。動作中、ベアリングが熱くなると、油が流出して必要な場所に正確に潤滑を提供します。

次に、多孔質金属フィルターの製造に使用されます。相互接続された空孔のネットワークが部品の機能的特徴であり、さまざまな産業用途で液体やガスのろ過に使用されます。

優れた磁気性能向け

粉末冶金プロセスにより、強化された磁気特性を提供する独自の合金や材料構造を作成できます。焼結軟磁性材料は、現代の電動モーターやアクチュエーターのローターやステーターのような高性能電磁部品にとって不可欠です。

高性能・高温材料向け

タングステンやモリブデン(鋼と合金化可能)のような極めて融点の高い金属の場合、それらを溶融することは信じられないほどエネルギー集約的です。焼結は、固体部品を作成するためのよりエネルギー効率の高い経路を提供し、高速切削工具や特定の耐摩耗性部品のような用途の標準となっています。

トレードオフを理解する

強力である一方で、焼結はすべての鋼部品に対する解決策ではありません。その利点には、理解することが重要な特定の制限が伴います。

固有の多孔性と強度

熱間等方圧プレス(HIP)のような二次加工が行われない限り、焼結部品は通常、鍛造または圧延された部品よりも密度が低くなります。この残留多孔性は、引張強度と疲労抵抗の低下につながる可能性があり、特定の高応力用途には不向きです。

高い初期金型コスト

粉末圧縮に必要な金型とプレスは、かなりの初期投資を伴います。このため、焼結は、金型コストを数千または数百万の部品で償却できる中量から大量生産において最も経済的です。

サイズと形状の制限

焼結によって製造できる部品のサイズには実用的な限界があります。さらに、アンダーカットやプレス方向に対して垂直な穴のような特定の幾何学的特徴は、直接形成することが困難または不可能であり、二次加工が必要になる場合があります。

コンポーネントに最適な選択をする

適切な製造プロセスを選択するには、主要な目標を技術の核となる強みと一致させる必要があります。

- 複雑な小型部品の費用対効果の高い大量生産が主な焦点である場合:焼結は主要な候補であり、特に高価な機械加工工程を排除できる場合はそうです。

- 制御された多孔性を持つ部品の作成が主な焦点である場合:焼結は、自己潤滑ベアリングや特殊な金属フィルターを作成するための理想的で、しばしば唯一の方法です。

- 特殊な電磁性能が主な焦点である場合:焼結軟磁性複合材料は、モーターのステーターやローターのような部品に対して、優れたより等方的な特性を提供します。

- 最大の強度と疲労抵抗が主な焦点である場合:焼結を鍛造や棒材からの機械加工のような代替方法と慎重に比較する必要があります。これらは、重要な構造部品に対してしばしば優れた機械的特性を提供します。

これらの核となる原則を理解することで、焼結が単なる代替手段ではなく、エンジニアリングの課題に対する最適なソリューションである時期を自信を持って判断できます。

概要表:

| 用途 | 利用される主要な特性 | 一般的な例 |

|---|---|---|

| 自動車部品 | 複雑な形状と大量生産 | ギア、クラッチハブ、スプロケット、バルブガイド |

| 自己潤滑ベアリング | 制御された多孔性 | 機械用オイル含浸ベアリング |

| 多孔質金属フィルター | 制御された多孔性 | 液体およびガス用産業フィルター |

| 電動モーター部品 | 優れた磁気性能 | ローター、ステーター、軟磁性複合材料 |

| 高性能工具 | 高温材料加工 | 切削工具、耐摩耗性部品 |

研究室や製造ニーズのために焼結鋼を活用する準備はできていますか? KINTEKは、焼結用途を含む高度な材料加工に必要な高品質の実験装置と消耗品の提供を専門としています。新しい部品を開発している場合でも、生産プロセスを最適化している場合でも、当社の専門知識は優れた結果を達成するのに役立ちます。今すぐお問い合わせください。精密機器と専門ソリューションで、お客様の特定の要件をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 高純度金プラチナ銅鉄金属シート

- 瑪瑙製グラインディングジャーとボールを備えたラボ用ジャーミル

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 高温用途向け熱蒸着タングステン線