簡単に言えば、ロール成形は、平らな板金を長く均一で、しばしば複雑な形状に曲げるために使用される非常に効率的な製造プロセスです。建設用の金属スタッド、屋根パネル、自動車部品、ソーラーパネルの架台など、大量の部品を製造するための主要な方法です。このプロセスは、金属の連続コイルを一連のローラーに通し、各ローラーが徐々に金属を成形し、最終的な断面が達成されるまで行われます。

理解すべき核となる原則は次のとおりです。ロール成形は、非常に大量の同一部品に対して一貫性と速度が最重要である場合に選択されます。金型への多額の初期投資は、大量生産における部品あたりのコストが非常に低いことによって正当化されます。

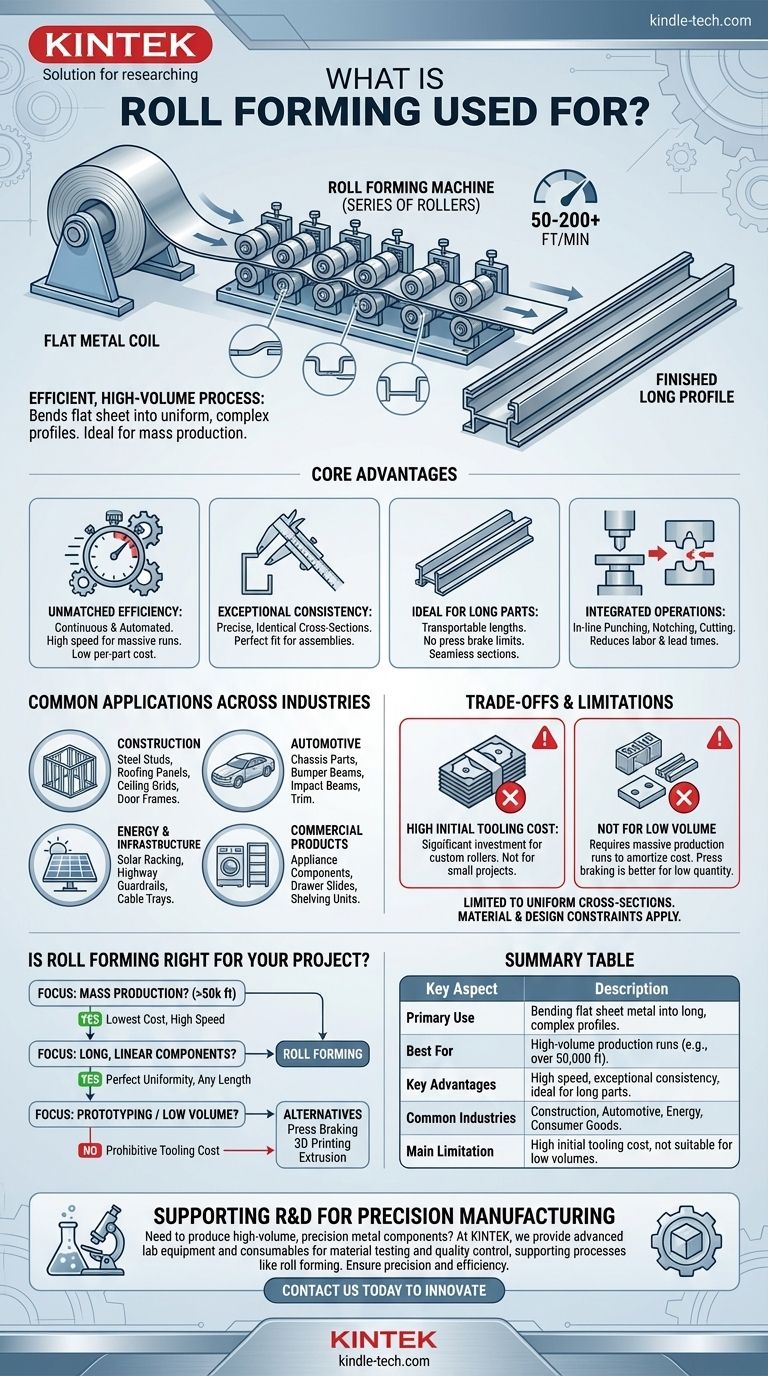

ロール成形を選ぶ理由:主な利点

ロール成形は、金属を曲げる多くの方法の一つに過ぎません。その独自の特性により、特定の用途では唯一の論理的な選択肢となります。その使用の決定は、いくつかの主要な利点にかかっています。

大量生産における比類のない効率性

ロール成形プロセスは連続的で自動化されています。金属コイルが一度開始されると、機械は最小限の監視で稼働し、毎分50〜200フィート以上の速度で完成部品を生産できます。これにより、数十万、数百万フィートに及ぶ単一プロファイルの生産において、信じられないほど費用対効果が高くなります。

卓越した一貫性と精度

各ローラーのステーションは、正確で段階的な曲げを行います。この方法により、最終製品のすべてのフットが実質的に同一の断面を持つことが保証されます。このレベルの寸法一貫性は、フレーミングシステムやアセンブリのように、完全に適合する必要がある部品にとって重要です。

長く連続した部品に最適

機械の長さに制限されるプレスブレーキとは異なり、ロール成形はほぼあらゆる輸送可能な長さの部品を製造できます。これは、雨樋、屋根パネル、ガードレールなど、長く継ぎ目のないセクションが必要とされる製品にとって不可欠です。

二次加工の統合

最新のロール成形ラインは、金属を曲げるだけでなく、より多くのことができます。パンチング、ノッチング、切断などのインラインプロセスを統合するのが一般的です。これにより、複数の製造ステップが1つの連続した操作に結合され、人件費とリードタイムが劇的に削減されます。

さまざまな産業における一般的な用途

速度、一貫性、複雑さの組み合わせにより、ロール成形は数多くの分野で不可欠なものとなっています。その製品は非常に一般的であるため、見過ごされがちです。

建築・建設

これはロール成形部品の最大の市場です。主な製品には、フレーミング用のスチールスタッドとトラック、天井グリッドシステム、金属屋根および外壁パネル、ドアおよび窓枠、構造用母屋などがあります。

自動車・輸送

自動車産業は、高強度で軽量な構造部品にロール成形を利用しています。これには、シャシー部品、バンパービーム、ドアインパクトビーム、装飾トリムが含まれます。このプロセスは、車両の組み立てに必要な厳しい公差を保証します。

エネルギー・インフラ

太陽光発電産業では、ソーラーパネルを保持する架台はほぼすべてロール成形されています。このプロセスは、高速道路のガードレール、電気エンクロージャ、ケーブルトレイにも使用されます。

商業・消費者製品

数え切れないほどの日常品がこのプロセスに依存しています。これには、家電部品、引き出しスライド、棚ユニット、オフィス家具部品などが含まれます。

トレードオフと限界の理解

すべてのシナリオに完璧なプロセスはありません。情報に基づいた決定を下すには、ロール成形の重要な限界を理解する必要があります。

高い初期金型費用

参入への主な障壁は、ローラー金型のコストです。特定のプロファイルを成形するために設計されたカスタム硬化鋼ローラーのセットは、数万ドル、あるいは数十万ドルかかることがあります。この投資により、このプロセスは小規模プロジェクトにはまったく不向きとなります。

少量生産には不向き

高い金型費用は、大規模な生産量で償却する必要があります。数百フィートまたは数千フィートの部品しか必要としない場合、プレスブレーキや押出成形などの他の方法の方がはるかに経済的です。

均一な断面に限定される

ロール成形部品は、全長にわたって同じプロファイルを持つ必要があります。途中でテーパーが付いたり、形状が変わったりする部品を作成することはできません。このプロセスは、直線的で一定のプロファイルを持つ部品に厳密に限定されます。

材料と設計の制約

このプロセスは、炭素鋼、ステンレス鋼、アルミニウムなど、良好な成形性を持つ金属に最適です。材料の厚さも重要な制約です。さらに、非常に複雑な曲げ半径や深く狭いチャネルは、正しく成形することが困難または不可能な場合があります。

あなたのプロジェクトにロール成形は適していますか?

正しい製造プロセスを選択することは、コスト、生産量、設計要件のバランスを取ることにかかっています。

- 単一部品の大量生産が主な焦点である場合:ロール成形は、50,000フィートを超える生産量で、部品あたりのコストが最も低く、速度が最も速く、一貫性が最も優れています。

- 長く直線的な部品の作成が主な焦点である場合:このプロセスは、ほぼあらゆる輸送可能な長さの部品を完璧な均一性で生産できる独自の能力を持っています。

- プロトタイピングや少量生産が主な焦点である場合:ロール成形の法外な金型費用のため、プレスブレーキ、3Dプリンティング、または金属押出成形の方がはるかに費用対効果の高い代替手段です。

最終的に、ロール成形は、現代産業の基盤を形成する強力で一貫性のある金属部品の効率的な生産を可能にする、規模の製造のための強力なツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な用途 | 平らな板金を長く複雑な形状に曲げる。 |

| 最適用途 | 大量生産(例:50,000フィート以上)。 |

| 主な利点 | 高速、卓越した一貫性、長尺部品に最適。 |

| 一般的な産業 | 建設、自動車、エネルギー、消費財。 |

| 主な制約 | 高い初期金型費用、少量生産には不向き。 |

大量の精密金属部品を生産する必要がありますか?

KINTEKでは、ロール成形のような製造プロセスの研究開発をサポートする高度なラボ機器と消耗品を提供しています。材料の成形性をテストする場合でも、金属プロファイルの品質管理を確保する場合でも、当社のソリューションは精度と効率の達成を支援します。

KINTEKをイノベーションのパートナーにしてください。今すぐお問い合わせください。当社の機器がお客様のラボの特定のニーズにどのように対応できるかについてご相談ください。

ビジュアルガイド

関連製品

- ゴム破砕機用オープンタイプ二本ロール混合機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 実験材料・分析用金属顕微鏡試料作製機

- 実験室用ミニプラネタリーボールミル